- A Study on the Evaluation of Sound Absorption Characteristics and Simulation Verification of Slag Fiber Composite Nonwoven Fabrics Utilizing Industrial By-product Slag

Hwan-Kuk Kim*† , Jong-vin Park*, Se-jong Kim*

* Korea Textile Machinery Convergence Research Institute

- 산업부산물 슬래그를 활용한 슬래그(slag) 섬유 복합부직포의 흡음 특성평가 및 시뮬레이션 검증에 관한 연구

김환국*† · 박종빈* · 김세종*

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

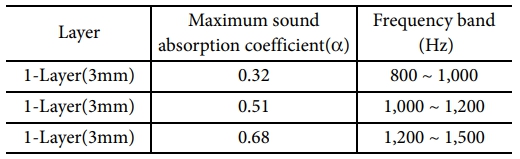

In this study, composite nonwoven fabrics were fabricated using slag fiber (40%), polyethylene terephthalate (PET) fiber (30%), and low-melting fiber (LMF) (30%) to evaluate their potential as eco-friendly sound-absorbing materials. The sound absorption characteristics of the developed slag fiber composite nonwoven fabrics were measured using an impedance tube method, and the acoustic properties (open porosity, flow resistivity, tortuosity, and characteristic lengths) were quantified using a Phi-X system. These parameters were then applied to FOAM-X to predict the sound absorption behavior according to material thickness. The experimental results and simulation values exhibited strong agreement, with an average deviation of ±0.0197, validating the reliability of the proposed measurement–simulation approach. The slag fiber composite nonwoven fabrics demonstrated improved absorption characteristics with increasing thickness (peak α: 0.32→0.51→0.68). When compared with conventional PET/PLMF nonwovens of identical thickness, the slag fiber composites showed comparable or superior sound absorption in the 500–1600 Hz band. These results indicate the potential applicability of slag fiber composite nonwoven fabrics as sustainable sound-absorbing materials utilizing industrial by-products.

연구에서는 슬래그 섬유(40%), 폴리에틸렌 테레프탈레이트(PET) 섬유(30%), 그리고 저융점 섬유(LMF) (30%)를 사용하여 복합 부직포를 제작하여 친환경 흡음재로서의 가능성을 평가하였다. 개발된 슬래그 섬유 복합 부직포의 흡음 특성은 관내법을 이용하여 측정하였고, 음향 특성(기공률, 유동 저항률, 굴곡도, 특성 길이)은 Phi-X 시스템을 이용하여 정량화하였다. 이러한 매개변수들을 FOAM-X에 적용하여 재료 두께에 따른 흡음 거동을 예측하였다. 실험 결과와 시뮬레이션 값은 평균 편차 ±0.0197로 높은 일치도를 보였으며, 이는 제안된 측정-시뮬레이션 접근법의 신뢰성을 입증하였다. 슬래그 섬유 복합 부직포는 두께가 증가함에 따라 향상된 흡음 특성을 보였다(흡음계수 a: 0.32→0.51→0.68). 동일한 두께의 기존 PET/PLMF 부직포와 비교했을 때, 슬래그 섬유 복합재는 500~1600 Hz 대역에서 동등하거나 더 우수한 흡음 성능을 보였습니다. 이러한 결과는 산업 부산물을 활용한 지속가능한 흡음재로서 슬래그 섬유 복합 부직포의 잠재적인 적용 가능성을 확인하였다.

Keywords: 슬래그(Slag), 슬래그섬유(Slag fiber), 유리섬유(Glass fiber), 흡음(Sound absorption), 슬래그 복합부직포(Slag composite nonwoven), 관내법(Tube method)

최근 자원 고갈 및 환경 오염 문제에 대한 인식이 확산됨에 따라 친환경 고기능성 소재 개발이 전 산업 분야에서 중요한 과제로 부각되고 있다. 특히 자동차·건축 등에서 사용되는 흡음재는 경량화, 저비용, 친환경성을 동시에 요구받고 있으며, 기존 석유계 고분자 기반 부직포(PET/LMF 등) 대신 재활용 소재 또는 폐자원을 활용한 대체 소재 개발의 필요성이 지속적으로 확대되고 있다.

철강 산업에서 발생하는 슬래그(slag)는 연간 약 2,000만 톤 이상이 배출되는 대표적인 산업부산물이며, 현재는 주로 비료, 시멘트, 골재 등 저부가가치 용도로 활용되는 실정이다. 그러나 슬래그를 섬유화하여 제조한 slag fiber는 내열성(>900oC), 난연성, 내화학성, 내염수성 등의 우수한 물성을 가지며, 유리섬유 및 현무암섬유와 유사한 강도(약 3,000–4,800 MPa)를 확보할 수 있어 고기능성 복합재료 및 흡음재로의 응용 가능성이 보고되고 있다.

이러한 장점에도 불구하고 기존 연구는 주로 슬래그 섬유의 기계적·열적 특성 규명에 초점이 맞추어져 있으며 슬래그 섬유를 활용한 복합부직포의 음향 물성 정량화, 층수·두께 변화에 따른 흡음 특성 체계 분석, 실험–해석 연계 기반의 흡음 성능 예측 체계 확립에 대한 연구는 충분히 이루어지지 않았다.

특히 기존 흡음재 설계 연구에서는 공극률, 유동저항, 굴곡도 등 음향정수(acoustic parameters)의 정량적 도출을 위해 Phi-X 침투성 시험과 같은 전문 장비가 필요하고, 실험값과 이론 모델의 일치성 검증이 필수적이다. 그러나 기존 문헌에서는 이러한 재료 음향 물성치 기반 시뮬레이션(FOAM-X 등)과 관내법 실험과의 정합성에 대한 체계적 검증 사례가 제한적이라는 연구 공백이 존재한다.

따라서 본 연구에서는 산업부산물 슬래그를 섬유화하여 PET 및 LMF와 복합화한 슬래그 섬유 복합부직포를 제조하고, 관내법(impedance tube)을 통해 흡음 성능을 측정하였으며, Phi-X 시스템으로 음향 물성치를 추출한 뒤 FOAM-X 시뮬레이션과 비교·검증하였다. 이를 통해 재료 두께(층수) 변화에 따른 흡음 특성의 정량 분석, 측정–해석 일치성 검증, 슬래그 복합부직포의 흡음재로서의 잠재적 대체 가능성 평가를 수행하였다[1,3-7,11,12].

2.1 슬래그(slag) 섬유 및 복합부직포 제조

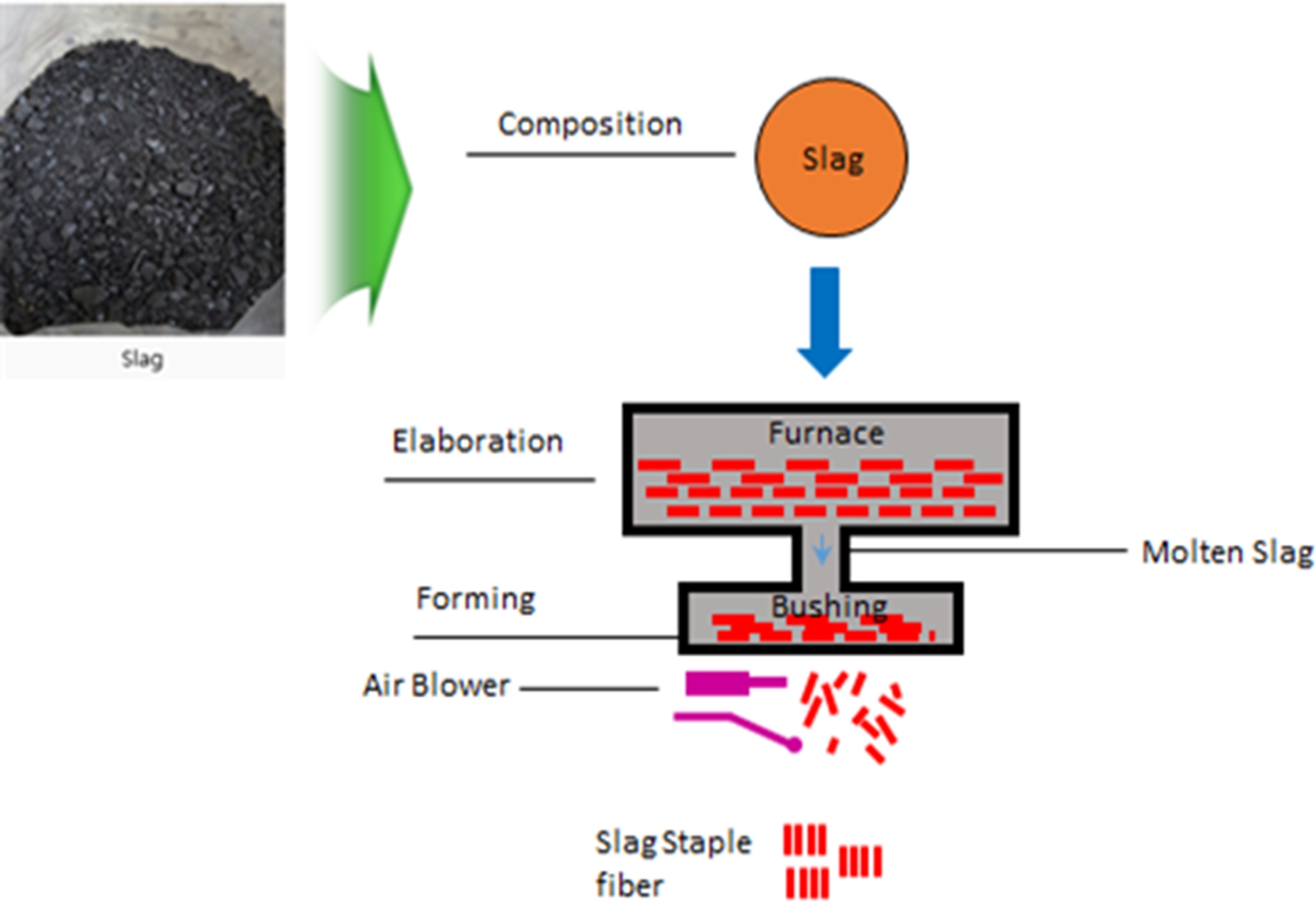

슬래그(slag) 섬유의 제조과정은 아래의 Fig. 1과 같다.

슬래그(slag) 섬유의 제조과정은 철강 제련 공정에서 발생하는 부산물인 슬래그(slag) 광석을 20 mm 이하의 일정한 크기로 분쇄·정제하여 용융로(Furnace)에 원료를 투입 후 1,500oC 온도로 용융한다. 이 용융물을 최적점도 조건에서 방사하여 섬유를 형성한다.

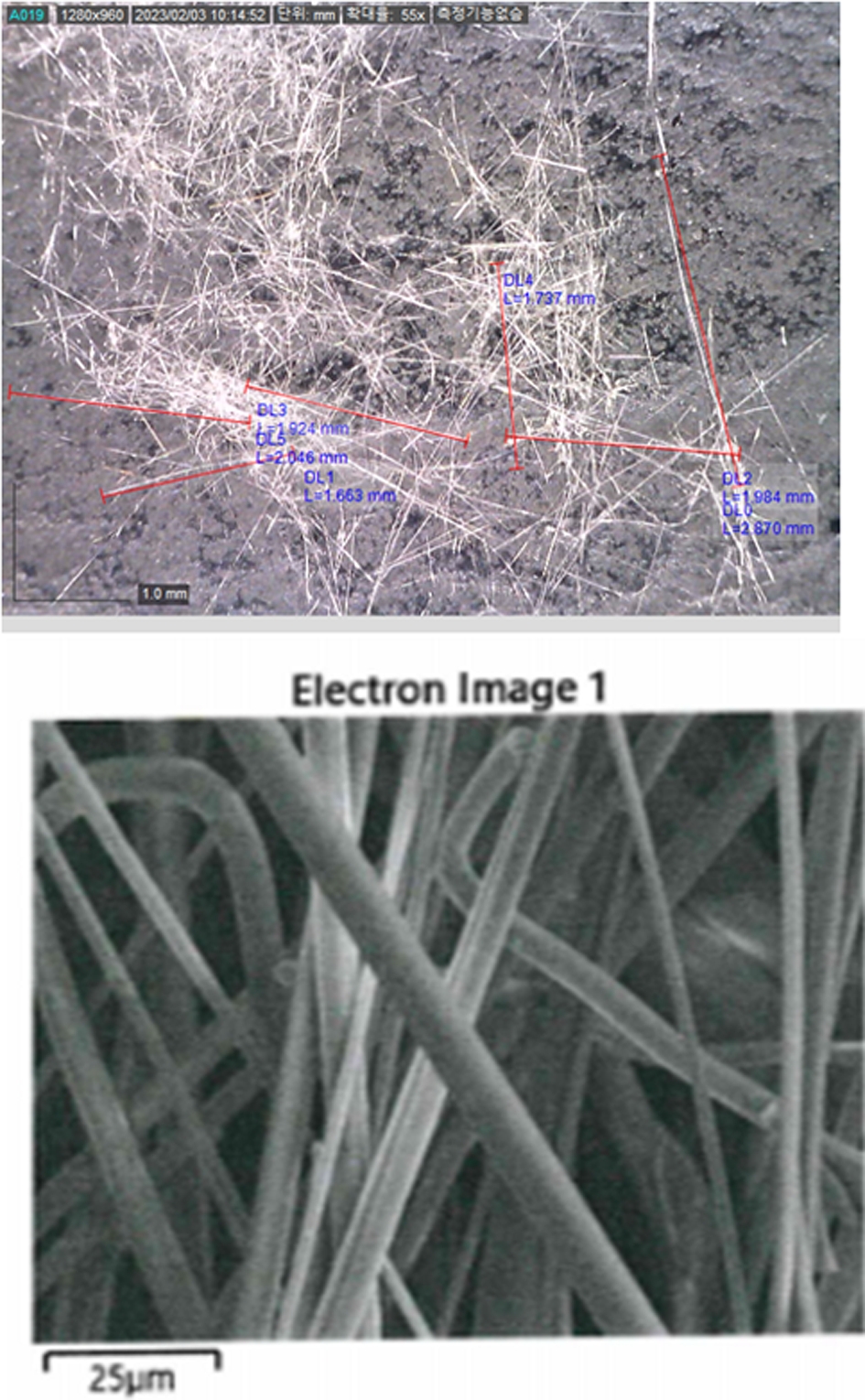

이들 방사한 슬래그섬유의 평균 섬유장은 1.7~2.8 mm이며, 평균 섬도는 7~9 Denier, 비중은 2.98 g/cm3이다.

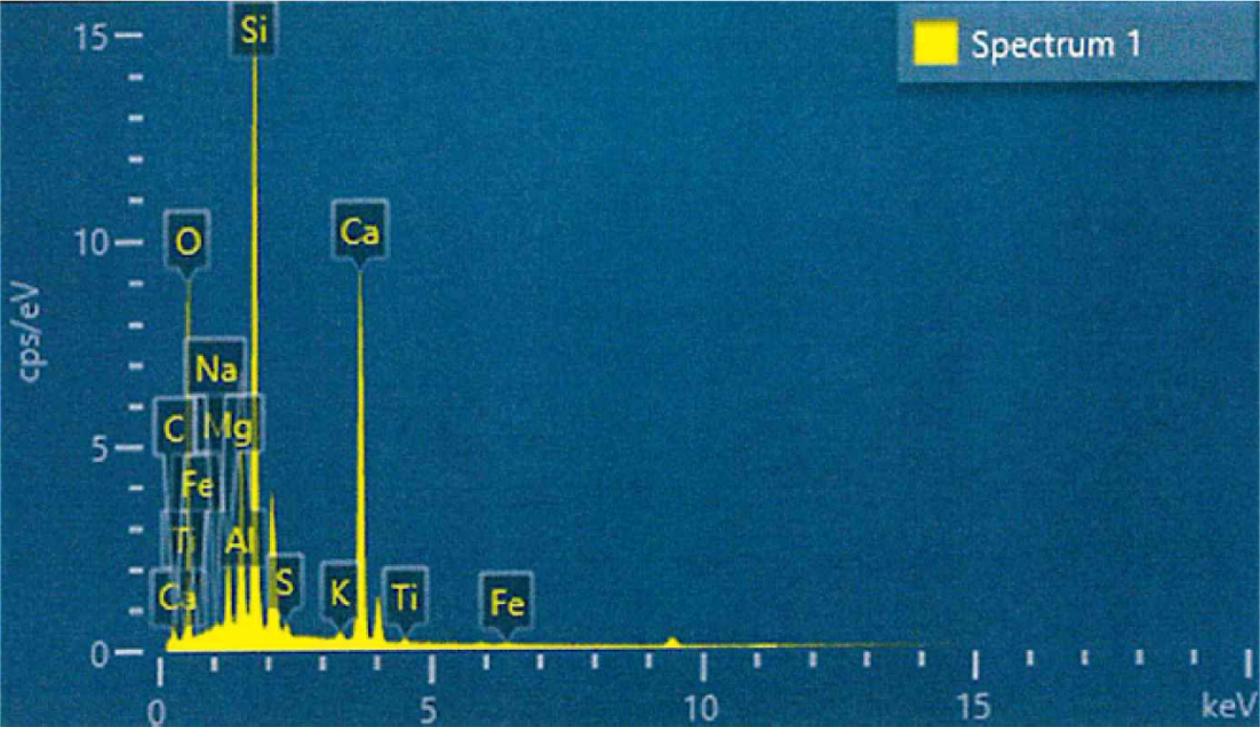

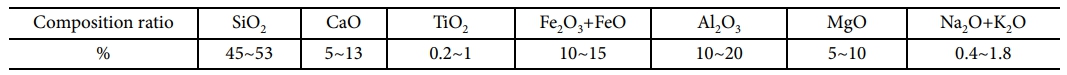

또한 이들 슬래그섬유의 중요 화학성분은 Table 2에 나타낸 것과 같이 SiO2(45–53%), Al2O3(10–20%), Fe2O3+FeO (10–15%), CaO(5–13%)으로 구성되어져 있다(Table 1).

약 1,100oC~1,600oC의 고온 조건에서 장섬유 제조를 한 슬래그섬유는 다양한 종류의 화학성분을 포함하고 있음에도 불구하고 안정된 물질로 용출되는 화학성분이 없으며, 고온(1,100oC 이상) 환경에서의 고분자 복합재료의 적용이 어려운 부품에 적용하여 고내열·고내화 성능을 요구하는 산업 전 분야에 응용 가능하다[1,2,5,11].

그리고 제조된 슬래그섬유를 이용하여 아래와 같이 복합부직포를 제조하였다.

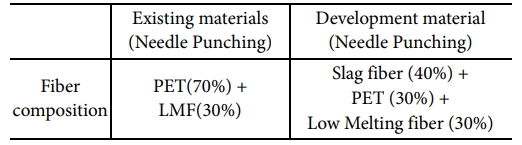

Slag fiber(40%), Polyethylene Terephthalate Fiber(PET) (30%), Low Melt Polyester Fiber(30%)로 배합 비를 구성 복합화하였으며(Table 3), 웹(Web)을 형성함에 있어 Punch density가 160–180 punches/cm², 38 Needle gauge를 사용하여 9 mm의 침투 깊이로 니들펀칭(Needle punching)을 하였다. 그리고 마지막으로 135°C에서 120초간, 0.2 MPa의 압력으로 열융착을 수행하여 최종 복합부직포를 제작하였다.

최종 두께는 총 3종류로 1-layer: 3 mm, 2-layer: 6 mm, 3-layer: 9 mm로 제작하였다.

2.2 실험

기존 차량용 부직포의 소재 구성은 주로 Polyethylene Terephthalate Fiber(PET)(70%)와 Low Melt Polyester Fiber (LMF)(30%)로 구성되었다. 그러나 해당 연구에서는 산업부산물에서 추출한 슬래그를 섬유화하여 기존 소재와 복합화 하였으며 차량용 소재로서의 기능특성 중 하나인 흡음특성을 분석하였다.

즉 기존 부직포의 소재로써 널리 사용되어 왔던 PET, LMF섬유로 제조한 내장재에 비하여 Slag fiber 40%, PET 30%, LMF 30%로 복합화하여 배합 비를 구성하였으며(Table 2), 이를 토대로 부직포를 제조하여 흡음특성에 대하여 비교 분석하였다.

흡음은 입사된 음의 에너지가 재료 내에서 공기의 점성이나 재료소자의 진동으로 열에너지로 변화하거나 없어지는 것으로 재료의 종류, 구조 층 등에 따라 성능적으로 차이가 발생되며, 흡음 성능의 단위는 흡음계수(a: Absorption coefficient)로서 나타낸다.

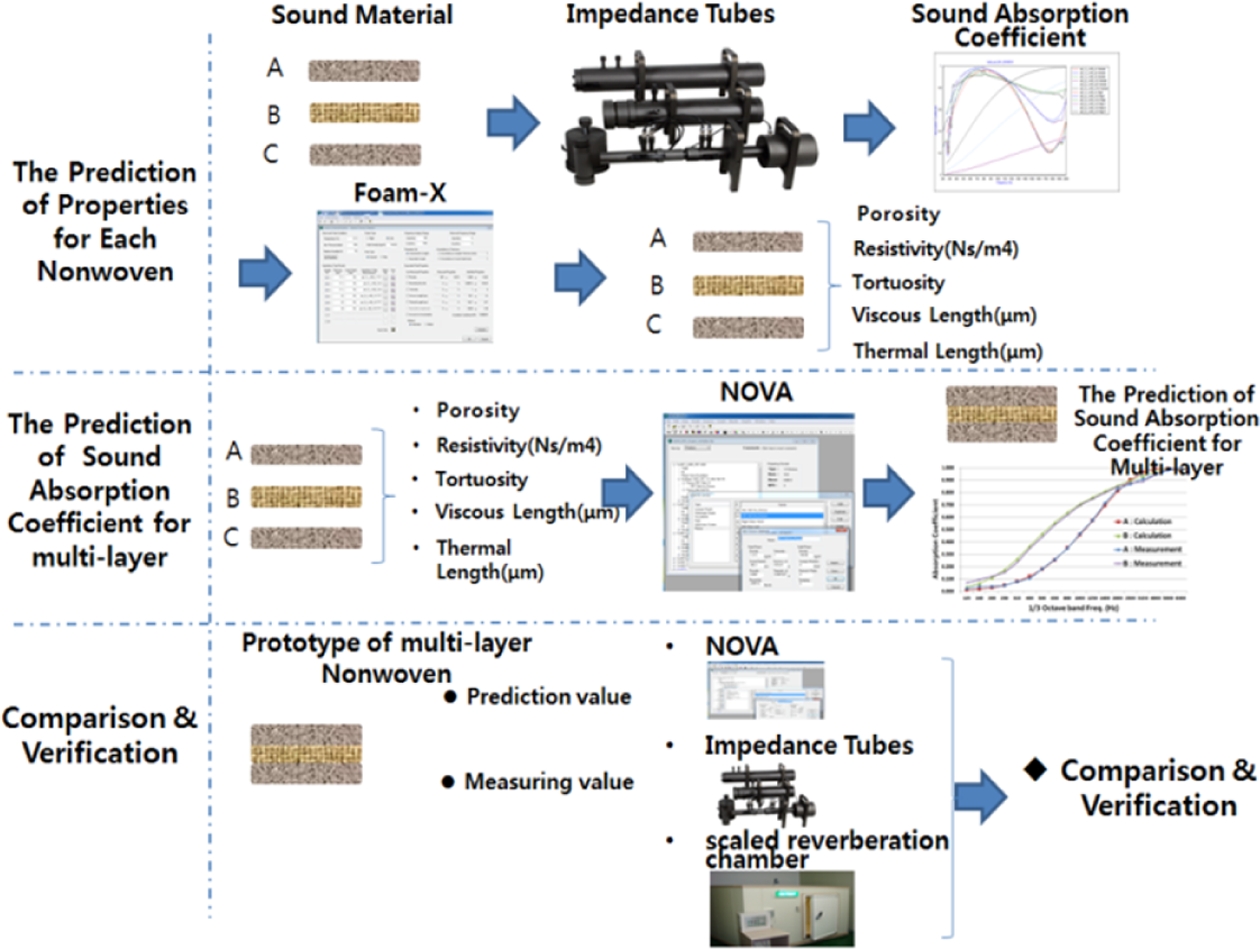

본 연구에서는 슬래그 섬유를 활용한 복합부직포의 각 층을 구성하는 음향재료의 물성치를 확보하기 위해 우선적으로 관내법 시험을 통하여 흡음시험을 수행하였다. 그리고 재료의 음향학적 특성을 소재 별로 음향재료의 최적설계에 활용할 수 있도록 재료의 음향학적 모델에 대한 특성 값(유동저항계수, 공극률, 뒤틀림도, 벌크 영률 등)을 데이터베이스로 구축하기 위해 Phi-X 시험을 통해 특성분석을 수행하였다.

또한, 흡음 성능을 가진 슬래그 복합부직포 개발을 위한 흡음재 최적화 설계를 위해 FOAM-X를 통해 재료별 음향 물성치를 추정하여 단층구조의 음향재료 특성 흡음률을 예측하여 흡음재를 최적 설계하였다.

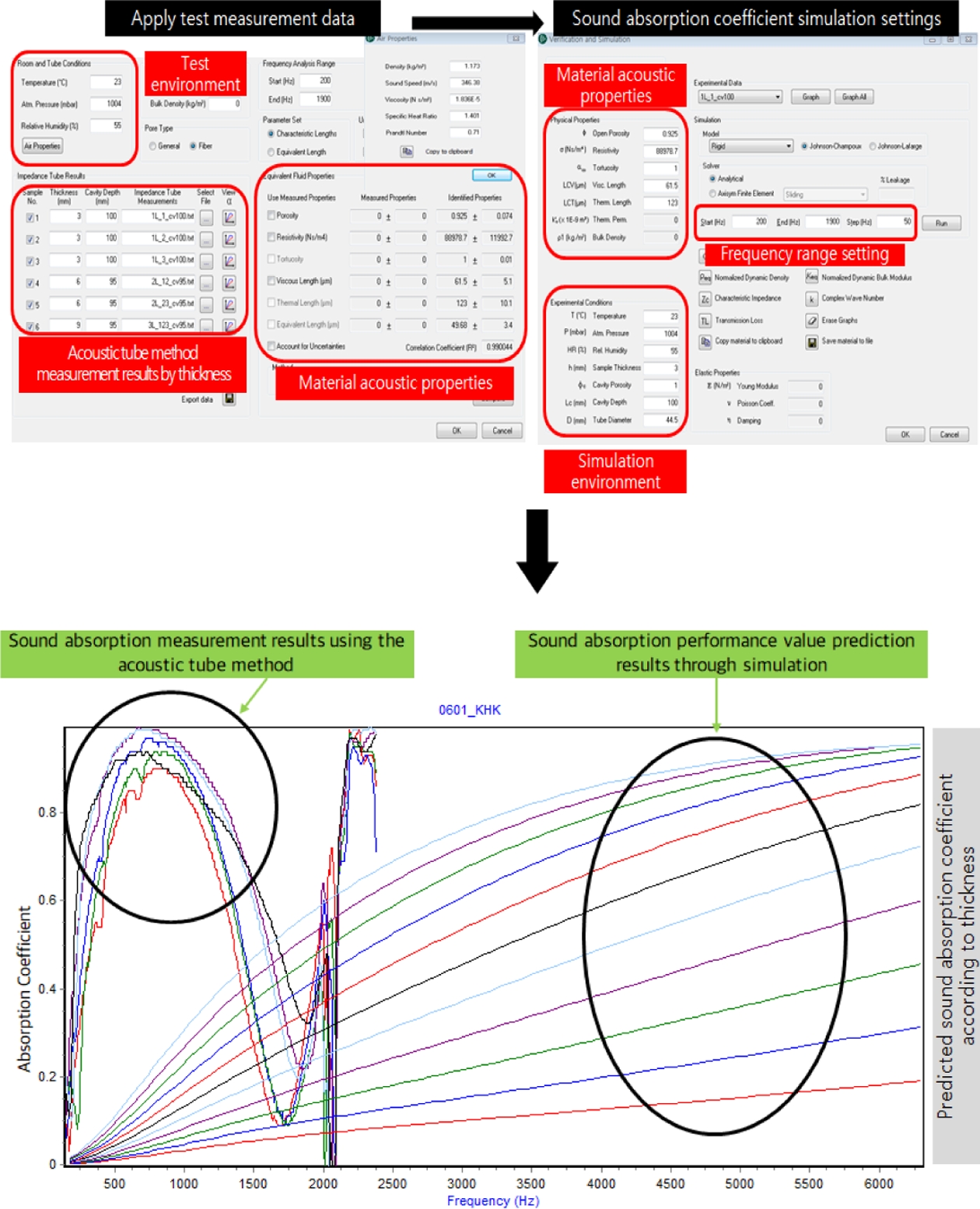

즉, 슬래그 흡음 성능 최적화를 위해 Fig. 4와 같이 흡음 설계 프로세스에 따라 우선적으로 관내법인 음향덕트관으로 소재의 흡음 성능을 측정한 후 Inverse Algorithm을 이용하여 슬래그 복합부직포 소재의 흡음 성능 시뮬레이션을 진행하였다. 또한, 흡음 시뮬레이션에 대한 신뢰성 검증을 위해 시뮬레이션을 통해 제작된 소재와 흡음 시뮬레이션 간의 흡음 성능에 대해 비교 분석하였다[3,4,6,9,10,13,14].

2.2.1 관내법(Impedance tube) 측정

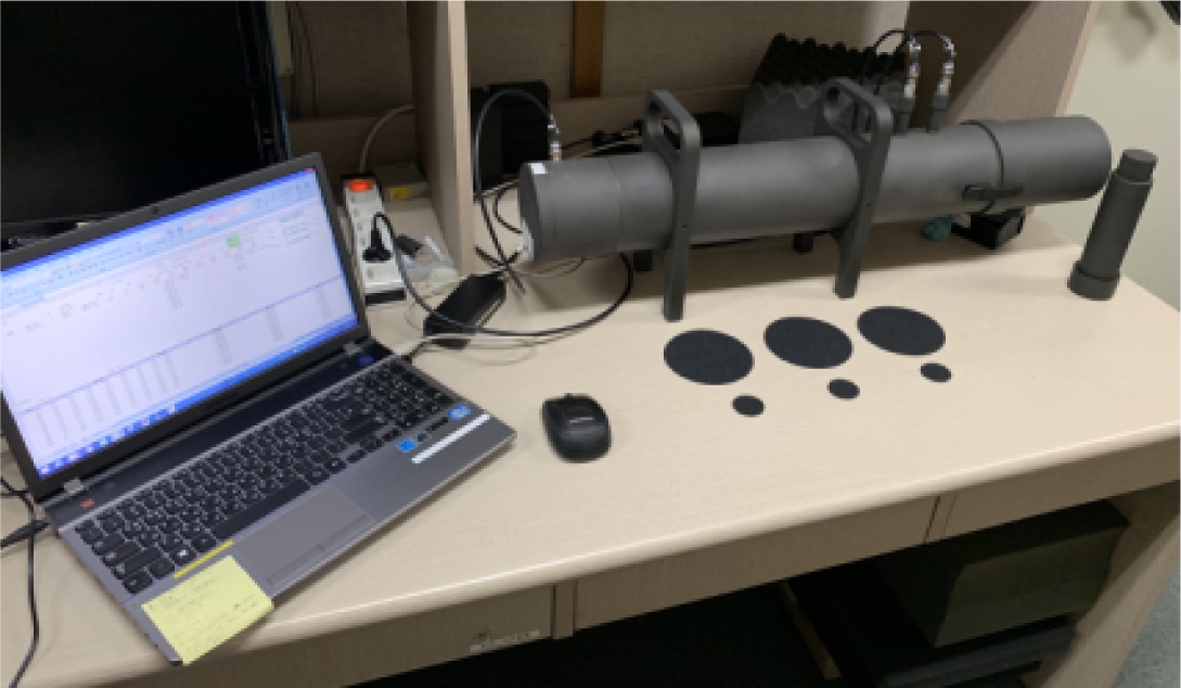

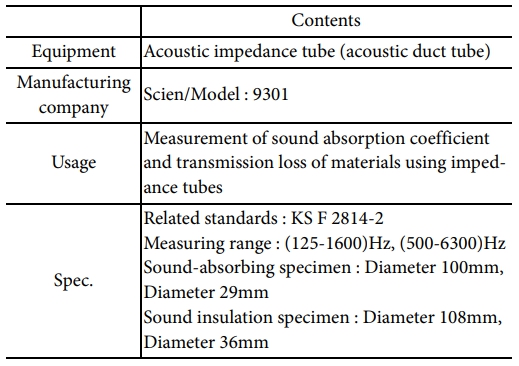

흡음 설계를 진행하기 위해서는 소재의 초기 흡음 성능에 대해 우선으로 분석되어야 한다. 흡음 시뮬레이션 진행 시 필요한 음향덕트관 내 공극에 따른 흡음 Liner data를 필수적으로 추출해야 하며 추후 시뮬레이션의 신뢰성 성능 검증을 위해 Fig. 5와 Table 3과 같이 음향덕트관을 이용하여 슬래그 복합부직포에 대한 관내법 시험을 진행하였으며, 흡음계수는 KS F 2814-2 및 ASTM E1050 기준에 따라 수행하였다.

특정장비는 주파수 범위는 저주파에서는 125–1,600 Hz, 고주파 영역에서는 500–6,300 Hz의 측정범위를 갖는 Scien 9301 모델을 사용하였다. 시편 크기는 f100 mm, f29 mm의 2가지 종류의 시편을 제작하였으며, 시험환경은 23±1°C, 50±5% RH에서 측정하였다.

우선 흡음 소재의 흡음 성능 시험평가(관내법) 전 시편을 Fig. 6과 같이 제작하였다.

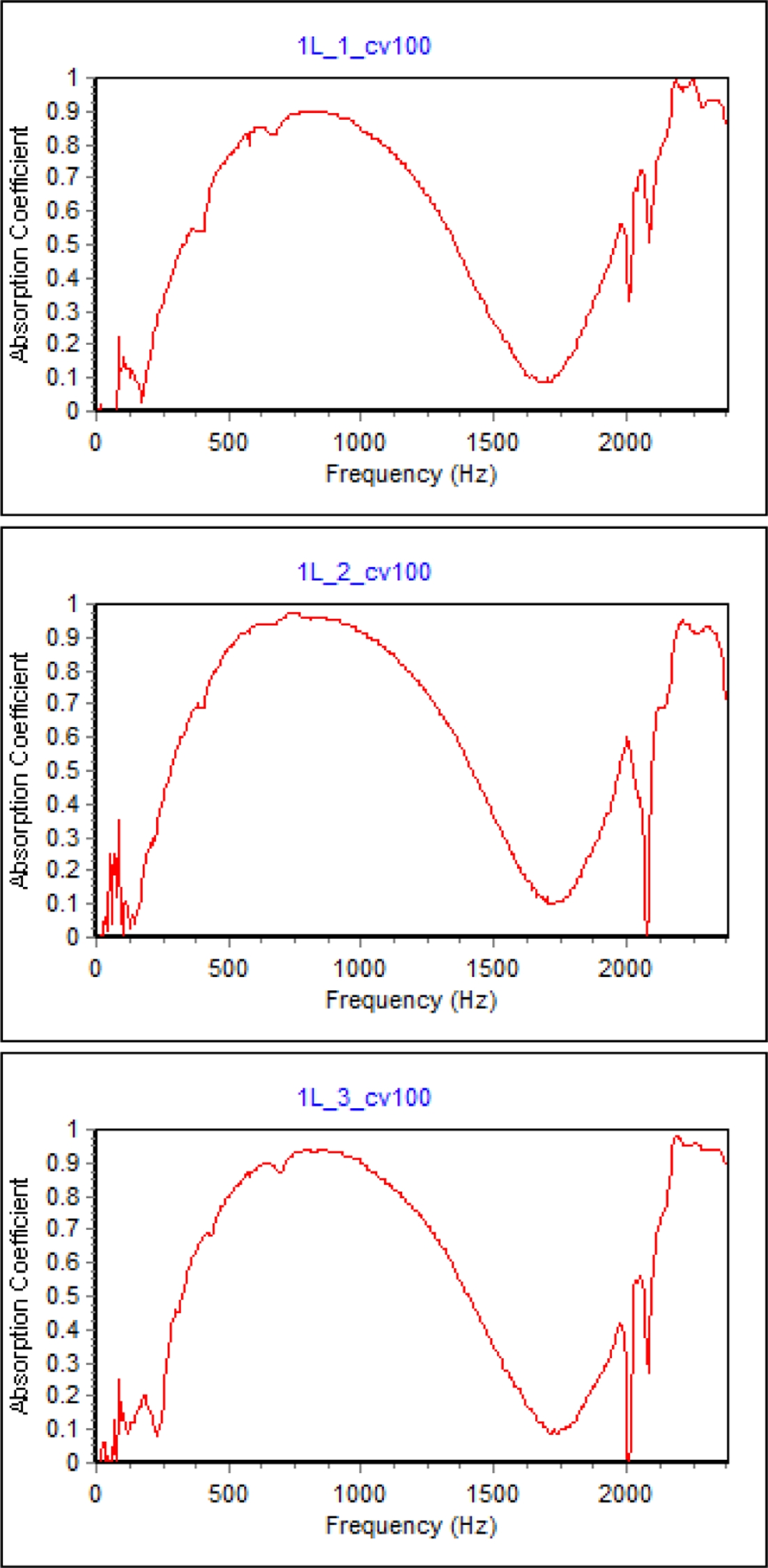

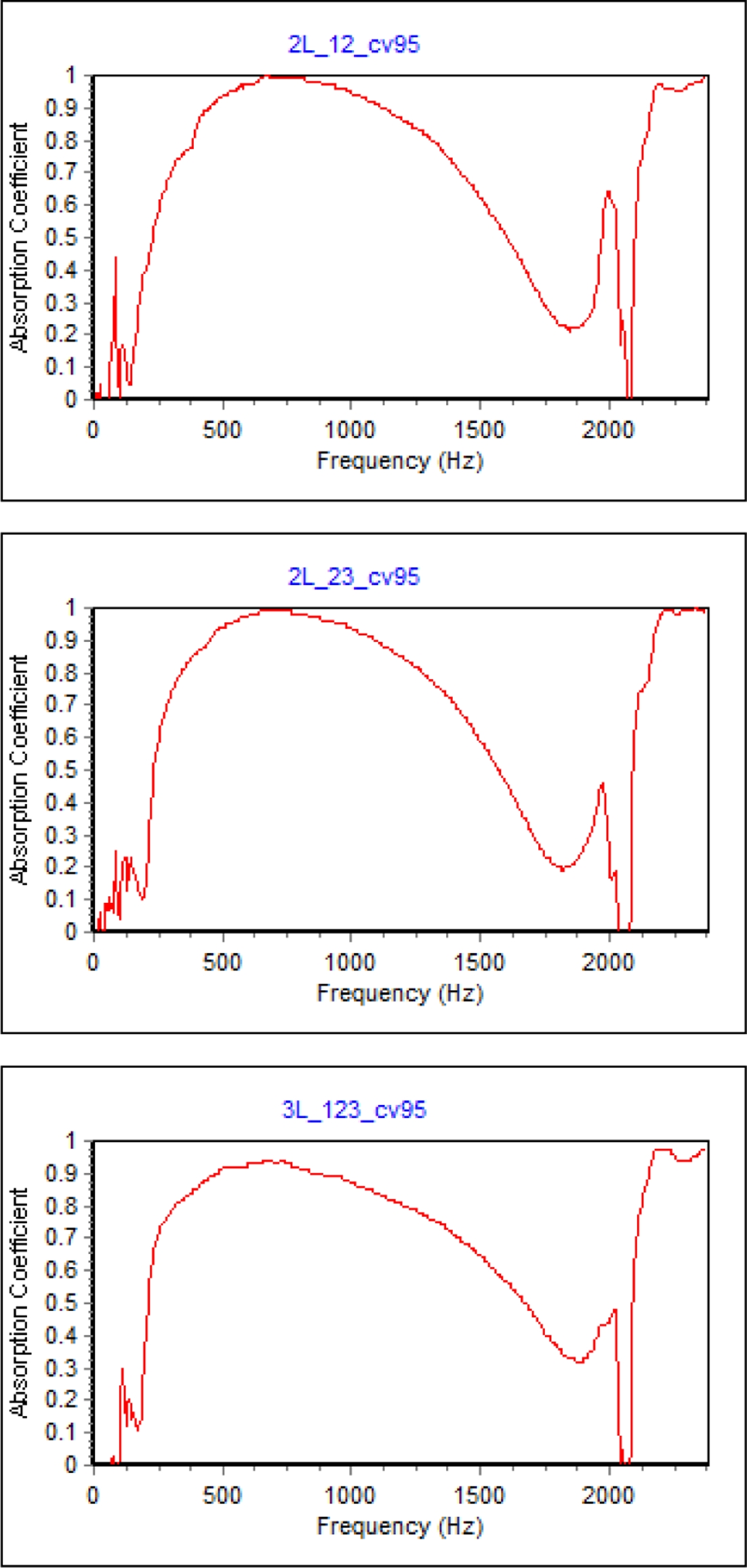

재료는 슬래그 복합부직포이며 개발 소재로 제작된 샘플원단의 흡음 성능을 향상시키는 최적 설계를 진행하기 전 흡음 시뮬레이션에 사용되는 DATA를 추출하기 위해 흡음 성능 평가를 진행하였다. 그 결과는 Fig. 7, 8에 나타내었다.

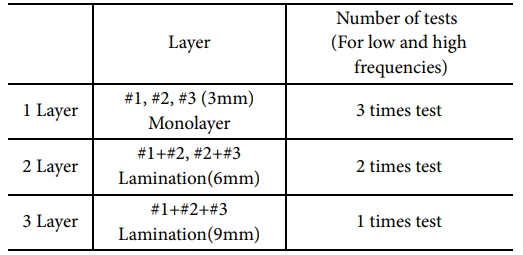

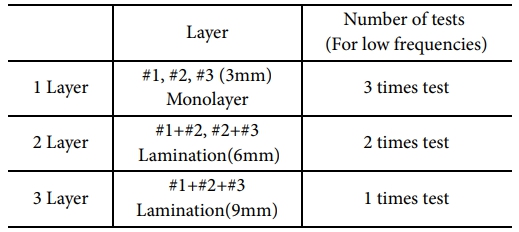

슬래그(slag) 복합부직포 두께는 3 mm로 3가지 경우에 대하여 아래 Table 4와 같이 진행하였다.

즉, 슬래그 복합부직포 시편에 대한 저주파 관과, 고주파 관에 대하여 총 12번의 샘플 시험(저주파, 고주파 각각 6번씩 진행)을 진행하였으며, 해석 활용에는 주로 저주파 관 결과 치를 활용하였다.

참고로 관내법에서는 시편 뒤에 공극(Cavity)이 있는지 없는지 여부에 따라 구분된다. Cavity가 있는 시험 data의 경우 흡음 성능 시뮬레이션인 FOAM-X의 필수 물성인자를 구하기 위한 시험을 수행하며 Linear graph의 경향을 확보하며, 공극(Cavity)이 없는 시험 data의 경우 시험결과를 통해 FOAM-X의 입력데이터 확보 및 검증에 활용하였다.

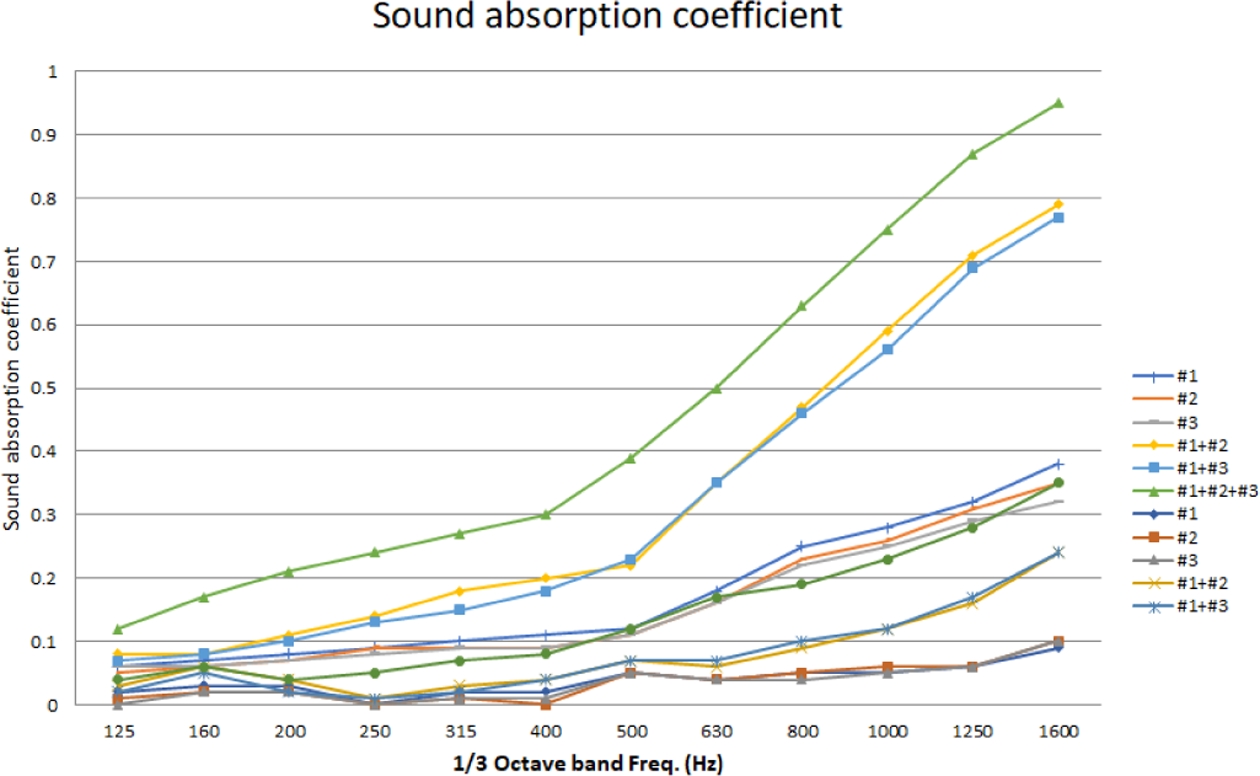

Fig. 9와 10은 관내법을 통해 도출한 슬래그 복합부직포의 흠음계수를 나타낸 것이다.

Fig. 9는 저주파 영역에서 측정된 흡음 계수를 나타내며, 부직포 층수가 증가함에 따라 흡음 성능이 향상됨을 시사한다.

2.2.2 Phi-X를 이용한 음향 물성 측정

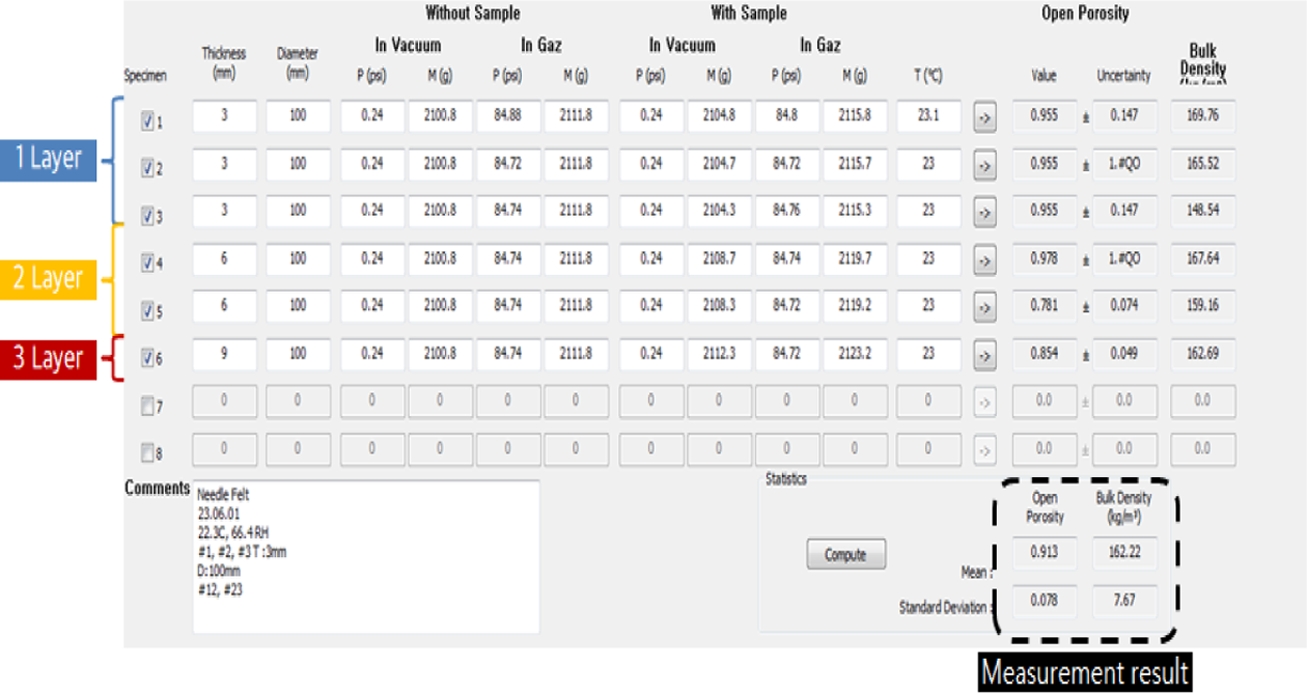

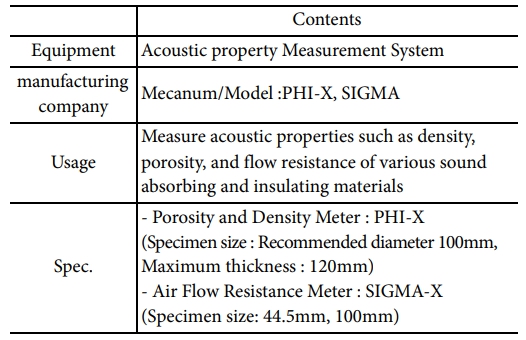

1차적으로 소재 흡음 시험을 통해 Linear data, 흡음 성능 추출 후 슬래그 복합부직포의 음향학적 특성을 흡음 최적설계에 활용할 수 있도록 재료의 음향학적 모델에 대한 특성 값을 구하기 위해 Phi-X 시험(Fig. 11, Table 5)을 통해 데이터베이스로 구축하였고 유동저항(Flow resistivity), 공극률(Open porosity), 굴곡도(Tortuosity), 벌크 밀도(Bulk density) 등을 측정하였다.

시험은 저주파용 슬래그 복합부직포를 사용하여 재료별, 두께 별(1, 2, 3 layer) 총 6번의 저주파용 샘플 시편을 테스트하였다(Table 6).

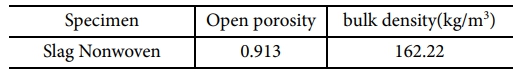

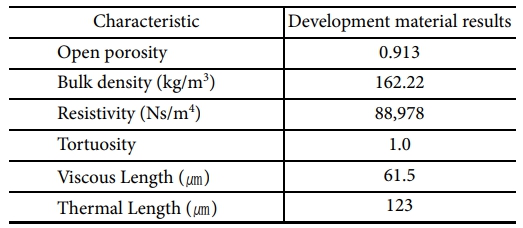

Phi-X를 이용한 시험 인자 및 시험 결과 계산 프로세서 Fig. 12와 같이 수행하였으며, 결과적으로 위의 Table 7과 같이 슬래그 복합부직포의 음향 물성치인 공극률(Open Porosity)는 0.913, 벌크 밀도(Bulk density)는 162.22 kg/m3의 값을 획득하였다.

2.2.3 FOAM-X를 이용한 흡음 성능을 가진 슬래그복합부직포 개발을 위한 흡음재 최적화 설계

흡음 성능을 가진 슬래그 부직포 개발을 위한 흡음재 최적화 설계를 위해 DB화된 유동저항계수, 공극률, 뒤틀림도, 벌크 영률 등의 음향 물성 값과 관내법을 이용하여 측정한 흡음계수의 데이터, Linear data 등을 사용하여 흡음 성능 예측 시뮬레이션 S/W인 FOAM-X를 활용하여 슬래그(slag) 부직포 소재의 흡음 성능을 최종적으로 평가하였다.

우선 FOAM-X의 Input 값을 부여하기 위하여 관내법(Acoustic duct)으로 진행된 시험 결과의 linear Graph data를 적용하였다. 그리고 Phi-X의 시험 결과를 통해 얻은 Open Porosity는 0.913, Bulk density는 162.22 kg/m3 값 또한 적용하였다.

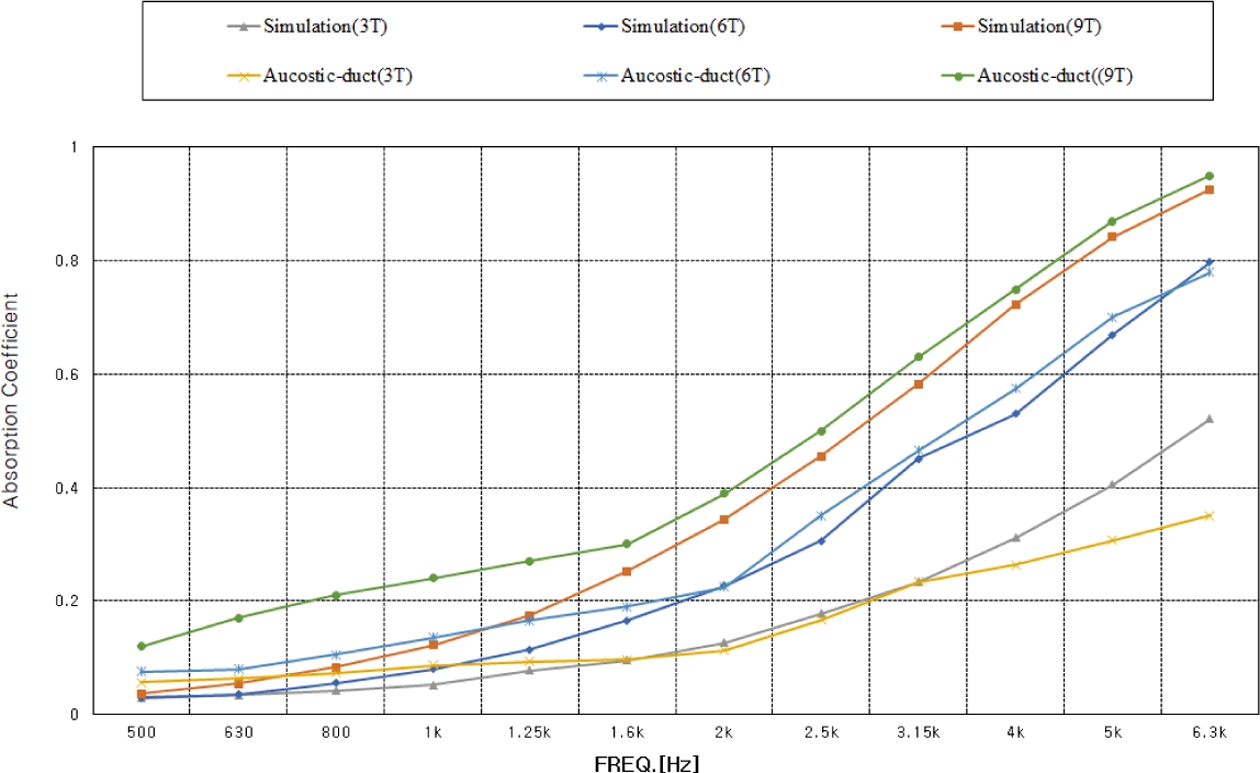

이러한 Input 값으로 흡음 성능 예측 시뮬레이션을 구동하였으며, Cavity 0으로 적용한 후 흡음률 시험 결과 값과 비교하여 음향재료에 대한 흡음성능을 Table 8에 나타내었다. 즉, 개발 소재에 대해 두께 별 흡음 예측 시뮬레이션 결과 그래프를 도출하여 Fig. 13에 나타내었다.

|

Fig. 1 Manufacturing process of Slag fiber |

|

Fig. 2 Optical microscopy images (×55) showing slag fiber |

|

Fig. 3 XPS-based chemical composition analysis of slag fibers |

|

Fig. 4 Schematic of the sound absorption design process combining impedance-tube measurement, Phi-X acoustic property extraction, and FOAM-X simulation |

|

Fig. 5 Acoustic impedance tube setup (Scien 9301) for low- and high-frequency absorption measurements based on KS F 2814-2 |

|

Fig. 6 Preparation of circular test specimens (Ø100 mm and Ø29 mm) for low- and high-frequency impedance tube testing |

|

Fig. 7 Measured sound absorption coefficient of 3 mm slag composite nonwoven (1-layer) under cavity condition using impedance tube |

|

Fig. 8 Sound absorption coefficients for 6 mm (2-layer) and 9 mm (3-layer) slag composite nonwoven specimens measured via impedance tube |

|

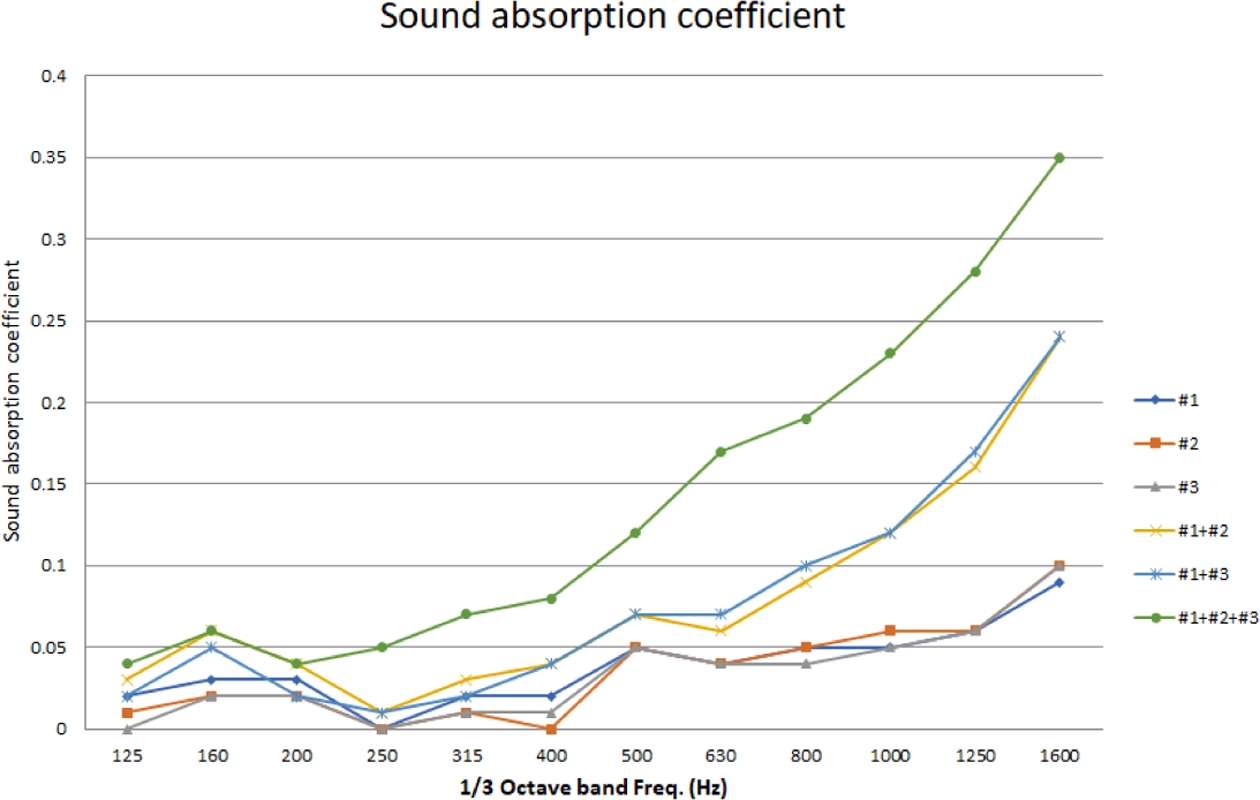

Fig. 9 Low-frequency sound absorption coefficients (125–1600 Hz) of slag composite nonwoven as a function of thickness |

|

Fig. 10 High-frequency sound absorption characteristics (500– 6300 Hz) of slag composite nonwovens with increasing layers |

|

Fig. 11 Phi-X and SIGMA-X system used to measure porosity, flow resistivity, and other acoustic parameters |

|

Fig. 12 Test parameters and test result calculation processor using Phi-X |

|

Fig. 13 FOAM-X simulation results showing predicted absorption coefficients for 3, 6, and 9 mm slag composite nonwoven fabrics |

3.1 층수(두께) 변화에 따른 흡음 특성

관내법을 통해 측정한 슬래그 섬유 복합부직포의 주파수별 흡음계수는 Table 8와 같은 경향을 나타냈다.

3.2 PET 부직포와의 성능 비교

문헌에 보고된 PET/LMF(70/30) 부직포(6 mm)의 일반적인 최대 흡음계수(a)는 0.42–0.45이다. 반면에 본 연구에서 측정한 슬래그 복합부직포(6 mm)의 최대 흡음계수(a)는 0.51로 약 15–20% 향상된 성능을 보였으며, 특히 500–1600 Hz의 차량 실내 소음 주요 영역에서 우수한 흡음 특성을 나타냈다.

이는 슬래그 섬유가 PET 대비 더 높은 유동저항(flow resistivity) 및 비표면적(specific surface area)을 갖기 때문이며, 음향에너지가 섬유 내부에서 더 효율적으로 소산된 결과로 해석된다.

3.3 Phi-X 기반 음향 물성 분석 및 FOAM-X 예측 결과

Phi-X 분석에서 측정된 데이터는 Table 9와 같다.

그리고 Fig. 13에서 정현파 형태의 그래프는 샘플들의 cavity를 주었을 때인 공극률에 따른 샘플들의 흡음 그래프 결과이며, 점차적으로 증가하는 그래프의 경우 흡음 예측 프로그램을 통해 얻은 개발 소재 샘플들의 두께에 따른 흡음 예측 그래프 결과이다.

Fig. 13에서는 시뮬레이션을 수행한 두께 별 흡음 예측 결과가 제시되며, Cavity 조건에 따라 실험 결과와 시뮬레이션 결과 간 비교가 가능하다.

Fig. 14의 비교 그래프를 살펴보면 FOAM-X 예측곡선과 관내법 실측 데이터는 높은 상관성을 보였으며, 전 주파수 대역에서 평균 오차는 ±0.0197로 분석되었다.

3.4 고찰

본 연구 결과는 다음과 같은 기술적 해석을 제시한다.

첫 번째로는 두께 증가로 인해 공기층 깊이가 확보되며 공기 입자의 점성 소산이 증가하여 흡음 능력이 개선된 효과가 나타났다.

두 번째로 슬래그섬유의 높은 열적·기계적 안정성 및 표면 거칠기는 중·고주파 흡음량 향상에 유리하게 작용하였으며, 슬래그 섬유의 높은 비중(2.98)과 미세 표면거칠기 및 적정 공극률(0.913)의 조합이 중주파대 흡음 특성 향상에 기여하였다. 또한 LMF 고분자 매트릭스가 섬유 간 결합을 안정화함으로써 유동저항(flow resistivity)이 증가하여 흡음 피크(peak) 이동을 유도하였다.

그리고 Phi-X 기반 음향 물성과 관내법 측정 및 FOAM-X 예측의 정합성이 높아 향후 제품 설계 단계에서 시뮬레이션을 통한 재료의 두께·조성 최적설계가 가능하였다.

마지막으로 동일 두께 PET 부직포 대비 슬래그섬유 복합부직포가 우수한 흡음 성능을 확보하였으나, 기계적 특성·내열성·환경 특성 비교는 향후 추가 연구가 필요하다고 판단된다.

|

Fig. 14 Comparison of FOAM-X simulation and impedancetube measurements confirming high correlation |

본 연구에서는 산업부산물인 슬래그를 섬유화하여 PET 및 LMF와 복합화한 슬래그 섬유 복합부직포를 제조하고, 관내법·Phi-X·FOAM-X 기반의 실험–해석 연계 평가를 수행하였다. 주요 결론은 다음과 같다.

첫 번째로 슬래그 복합부직포는 두께 증가에 따라 흡음 성능이 향상되었으며, 최대 흡음계수는 3 mm(a=0.32), 6 mm(a=0.51), 9 mm(a=0.68)로 증가하였다.

두 번째로 Phi-X 기반 공극률(0.913)과 벌크밀도(162.22 kg/m³)를 FOAM-X 모델에 적용한 결과, 실험값과의 평균 편차는 ±0.0197로 나타나 높은 예측 정확성을 확보하였다.

세 번째로는 동일 두께 PET/LMF(70/30) 부직포 대비 약 15–20% 높은 중주파대 흡음 성능을 나타내어 흡음 성능 관점에서 잠재적 대체 가능성을 확인하였다.

그리고 마지막으로 산업부산물 슬래그를 활용한 섬유 소재는 자원순환·친환경 측면에서 유의미한 적용 가치를 가진다.

향후 연구에서는 실제 차량 부품 적용 테스트, 기계적 특성 및 환경 안정성 검증 등을 통해 응용 가능성을 확대할 예정이다.

이 연구는 산업통상자원부 및 한국산업기술기획평가원(KEIT) 연구비 지원에 의한 연구임(과제번호: RS-2024-00442460).

- 1. Park, C.W., Development of Continuous Fiber Spinning Process Using Steel By-product Slag and Its Characteristics, Ph.D Thesis, Korea Maritime and Ocean University, 2018.

- 2. Lee, J.S., Kim, S.W., Ra, Y.H., Lee, Y.G., Lim, T.Y., Hwang, J.H., Jeon, D.W., and Kim, J.H., “Visco-Elastic Properties of Glass Fiber Manufactured by Slag Material”, Journal of the Korean Institute of Electrical and Electronic Material Engineers, Vol. 32, No. 6, 2019, pp. 477-482.

-

- 3. Lee, B.C., Park, G.D., Choi, S.K., and Kim, S.R., “Effect of Graphite Intercalation Compound on the Sound Absorption Coefficient and Sound Transmission Loss of Epoxy Composites”, Journal of the Korean Society for Composite Materials, Vol. 28, No. 6, 2015, pp. 389-394.

-

- 4. Lee, C.M., and Wang, Y.S., “A Prediction Method of the Acoustical Properties of Multilayered Noise Control Materials in Standing Wave-duct Systems”, Journal of Sound and Vibration, Vol. 298, 2006, pp. 350-365.

-

- 5. Sharma, A., Choudhary, M., Agarwal, P., Joshi, S., Biswas, S., and Patnaik, A., “Mechanical, Thermal and Thermo Mechanical Properties of Sponge Iron Slag filled Needle-Punched Nonwoven Jute Epoxy Hybrid Composites”, Fiber and Polymer, Vol. 22, No. 4, 2021, pp. 1082-1098.

-

- 6. Lee, B.C., and Kim, S.R., “Effect of Structure on the Sound Absorption and Sound Transmission Loss of Composite Sheet”, Journal of the Korean Society for Composite Materials, Vol. 25, No. 5, 2012, pp. 154-158.

-

- 7. Lee, S.H., and Kang, T.J., “Mechanical Properties of Textile Composite(II) -Mechanical and Impact Properties of Nonwoven Glass Fiber Composite”, Journal of the Korean Society for Composite Materials, Vol. 9, No. 3, 1996, pp. 58-66.

- 8. Park, J.H., Hwang, S.W., Kang, H.H., and Hwang, M.Y., “Characteristics Evaluation of Recycled PET Laminated Composite according to Molding Conditions for the EV Floor Carpets Development”, Journal of the Korean Society for Composite Materials, Vol. 38, No. 1, 2025, pp. 14-19.

-

- 9. Jung, S.S., Moon, M.J., Kook, C., and Kim, S.W., “Direction for Establishment of KS F 2814-2 (Determination of Sound Absorption Coefficient and Impedance in Impedance Tubes: Part 2 Transfer Function Method)”, Proceedings of the Korean Society for Noise and Vibration Engineering Conference, 2001, pp. 397-402.

- 10. Nam, J.H., Chun, H.J., and Hong, I.P., “Effect of Slag Particle Size and Volume Fraction on Mechanical Properties of Slag Reinforced Composite”, Journal of the Korean Society for Composite Materials, Vol. 26, No. 4, 2013, pp. 218-222.

-

- 11. Lee, J.W., Kim, Y.H., Jung, M.K., Yoon, S.Y., and Park, J.M., “Fabrication of Carbon/Basalt Hybrid Composites and Evaluation of Mechanical Properties”, Journal of the Korean Society for Composite Materials, Vol. 27, No. 1, 2014, pp. 14-18.

-

- 12. Kucuk, M., and Korkmaz, Y., “Sound Absorption Properties of Bilayered Nonwoven Composites”, Fiber and Polymer, 2015, Vol.16, No. 4, pp. 941-948.

-

- 13. Yang, Y., Xu, T., Zhang, L., Chen, Y., Lu, H., and Chen, Z., “Sound Insulation of Glass Fiber Felt Composite Structure via the Flame Blowing Process”, Fiber and Polymer, Vol. 18 No.12, 2017, pp. 2410-2416.

-

- 14. Lee, J.W., and Park, S.W., “Effect of Fiber Cross Section Shape on the Sound Absorption and the Sound Insulation”, Fiber and Polymer, Vol. 22, No. 10, 2021, pp. 2937-2945.

-

This Article

This Article

-

2025; 38(6): 641-648

Published on Dec 31, 2025

- 10.7234/composres.2025.38.6.641

- Received on Aug 1, 2025

- Revised on Nov 25, 2025

- Accepted on Dec 15, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Hwan-Kuk Kim

-

Korea Textile Machinery Convergence Research Institute

- E-mail: hkim@kotmi.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.