- Simulation-Based Scale-Up Optimization and Pilot Validation of Biodegradable Composite Twin-Screw Extrusion Process

Guk-Hwan Shin*, Jun-Ho Kim**, Myung-Joo Lee***, Jun-Hee Song*†

* Department of Convergence Technology Engineering, Jeonbuk National University, Jeonju, Korea

** Department of IT Applied System Engineering, Jeonbuk National University, Jeonju, Korea

*** Technology Research Center, Ilkwang Polymer Co., Ltd., Korea- 트윈 스크류 압출공정 시뮬레이션 기반 생분해성 복합소재의 스케일업 최적화 및 파일럿 공정 검증

신국환* · 김준호** · 이명주*** · 송준희*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study investigates property variations of biodegradable composite materials (PLA/PHA/PBAT) during the scale-up of the twin-screw extrusion process and proposes optimized processing strategies. Using Ludovic® simulations for screw diameters of 32, 48, 58, and 75 mm, key process parameters—including shear rate, specific mechanical energy (SME), residence time, and fill ratio—were derived and compared with pilot-scale experimental data. The results indicated that as screw diameter increased, heat transfer efficiency decreased, mixing performance deteriorated, and pressure and temperature distributions became non-uniform, all of which contributed to property degradation. The proposed optimized process conditions effectively addressed these issues and improved property uniformity across scales, providing valuable guidance for designing robust scale-up strategies for biodegradable composite extrusion.

본 연구에서는 생분해성 기반 복합소재(PLA/PHA/PBAT)의 이축 스크류 압출공정 스케일업 과정에서의 물성 변화를 분석하고, 최적화 방안을 제시하였다. Ludovic® 시뮬레이션을 통해 32 mm, 48 mm, 58 mm, 75 mm 스크류 직경별 공정 변수(전단속도, SME, 체류시간, 충진율 등)를 도출하고, 파일럿 공정 데이터와 비교 분석하였다. 그 결과, 스크류 직경 증가 시 열 전달 효율 저하, 혼련 성능 감소, 압력 및 온도 분포의 불균일성이 물성 저하의 주요 원인으로 나타났다. 최적화된 공정 조건은 이러한 문제를 효과적으로 개선하고 물성의 스케일 간 균일성 확보에 기여할 수 있음을 시사하였다

Keywords: 생분해성 복합소재(Biodegradable composites), 공정 스케일업(Process scale-up), 이축 스크류 압출기(Twin-Screw Extruder), 혼련 최적화(Mixing optimization), 스크류 구조설계(Screw Profile Design)

생분해성 고분자는 환경 문제 해결과 지속 가능한 발전을 위한 핵심 소재로 주목받고 있으며, 포장재, 농업용 필름, 생활용품 등 다양한 분야에서 그 적용이 확대되고 있다. 이 중 PHA는 미생물에 의해 합성되는 생분해성 폴리에스터로, 우수한 생분해성과 기계적 특성을 동시에 지녀 석유계 플라스틱 대체 소재로 각광받고 있다[1]. 그러나 연구개발 단계에서 확보된 PHA 소재의 우수한 물성을 산업화 단계로 스케일업하여 대량 생산하는 과정에서는 공정 조건과 장비 설계 차이로 인해 물성 저하가 발생할 수 있다. 특히 공정 직경이 커질수록 열 전달 효율 저하, 유동 불균일성, 체류시간 감소 등으로 인해 기계적 강도, 치수 안정성, 분해 속도 등의 최종 특성이 저하될 우려가 있다[2].

Twin-Screw Extruder (TSE)는 생분해성 고분자 및 복합소재의 혼련과 분산 공정에서 핵심적인 역할을 수행하는 장비로, 스크류 직경, 회전수, 스크류 프로파일, 혼련 블록의 설계 등 다양한 공정 변수에 따라 최종 소재의 품질이 결정된다[3]. 특히 TSE의 혼련 요소 설계와 프로파일 최적화는 공정 중 전단속도, 체류시간 분포, SME (Specific Mechanical Energy) 등에 직접적으로 영향을 미치며, 이를 적절히 최적화하지 않으면 스케일업 과정에서 균일한 물성을 확보하기 어렵다.

최근에는 Ludovic®, XimeX® 등과 같은 시뮬레이션 기반 해석 도구를 활용하여 TSE 공정 조건과 스크류 프로파일을 최적화하고, 공정 스케일업 과정에서 발생할 수 있는 문제를 사전에 예측 및 개선하고자 하는 연구가 활발히 이루어지고 있다[4]. 이러한 시뮬레이션 프로그램은 공정 내 열·전단 에너지 분포, 충진비, 압력 손실 등을 정량적으로 분석하고, 혼련 블록의 각도, 길이, 배치와 같은 설계 요소를 가상으로 검증할 수 있는 강력한 도구로 활용되고 있다[5].

PHA 기반 생분해성 복합소재의 컴파운딩 공정에서는 충진재나 첨가제가 효과적으로 분산되고 기지(Matrix)와 균일하게 혼련되어야 최종 제품의 성능을 확보할 수 있다. 스케일업 공정에서는 단순한 스크류 직경 확대만으로는 이러한 분산과 혼련 품질을 유지하기 어렵기 때문에, 스크류 프로파일 최적화, 공정 변수 조정, 혼련 블록 설계 변경 등이 필수적이다. 따라서 본 연구에서는 생분해성 복합소재의 이축 스크류 압출공정 스케일업 과정에서 물성 변화 원인을 분석하고, 시뮬레이션과 파일럿 데이터를 비교하여 최적화된 공정 조건과 스크류 설계 방안을 제시하는 데 목적이 있다.

2.1 TSE 공정과 비뉴턴 유체 유동의 기본 개념

Twin-Screw Extruder(TSE)는 생분해성 고분자 복합소재의 컴파운딩 공정에서 주로 사용되며, 고분자 용융체가 장비 내부에서 비뉴턴 유체로서 거동한다. 이 때 점도는 전단속도와 온도에 따라 비선형적으로 변화하며, TSE 내부에서 재료는 전단력, 혼련력, 압력 및 온도의 복합적 영향을 받게 된다. 이를 수치적으로 해석하기 위해 비뉴턴 유체 모델을 적용하며, 그 대표적 지배 방정식으로 Power Law, Carreau-Yasuda Law, WLF 모델이 사용된다.

2.2 TSE 유동 해석을 위한 점도 모델 방정식

이축 스크류 압출(TSE) 공정에서 점도는 온도 및 전단속도에 따라 변화하며, 이는 유동 해석과 공정 최적화에 중요한 요소로 작용한다. 본 연구에서는 TSE 시뮬레이션에 다음의 점도 모델을 적용하였다.

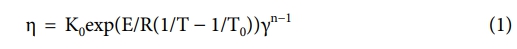

첫째, Power Law Arrhenius 방정식은 식 (1)과 같이 표현된다.

여기서 η는 점도(Pa·s), K0는 점도 계수(Pa·s), E는 활성화 에너지(J/mol), R은 기체 상수(J/mol·K), T는 절대 온도(K), T0는 기준 온도(K), γ는 전단속도(1/s), n은 유동 지수를 나타낸다.

둘째, Carreau–Yasuda 방정식은 식 (2)와 같이 주어진다.

여기서 η∞는 무한 전단 점도(Pa·s), η0(T)는 0 전단 점도(Pa·s), λ(T)는 특성 시간(s), a는 Carreau–Yasuda 모형 계수, 나머지 기호는 식 (1)과 동일하다.

셋째, WLF(Williams–Landel–Ferry) 방정식은 온도 변화에 따른 점도 보정을 위해 식 (3)과 같이 사용된다.

여기서 η0(Tr)는 기준 온도 Tr(K)에서의 0 전단 점도(Pa·s), C1과 C2는 WLF 상수이다.

2.3 TSE 공정의 지배 변수와 시뮬레이션 지향성

TSE 시뮬레이션에서는 SME (Specific Mechanical Energy), RTD (Residence Time Distribution), 전단속도, 충진율, 압력 및 온도 분포 등을 주요 변수 지표로 분석하였다. 이들 변수는 공정 최적화에 필수적인 지표로, 다음과 같은 기초 방정식을 수치 해석에 적용하였다.

여기서 P는 기계적 동력(kW), Q는 질량 유량(t/h)을 나타낸다.

여기서 f(t)는 체류시간 분포 함수이다. Fig. 1은 본 연구에서 적용된 TSE 공정의 좌표계와 해석 모델의 개요를 보여준다.

|

Fig. 1 Coordinate system and conceptual simulation model of the TSE process |

3.1 TSE 공정 시뮬레이션 해석 조건 및 모델링

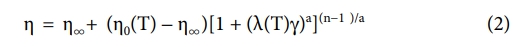

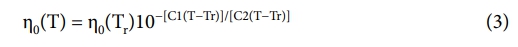

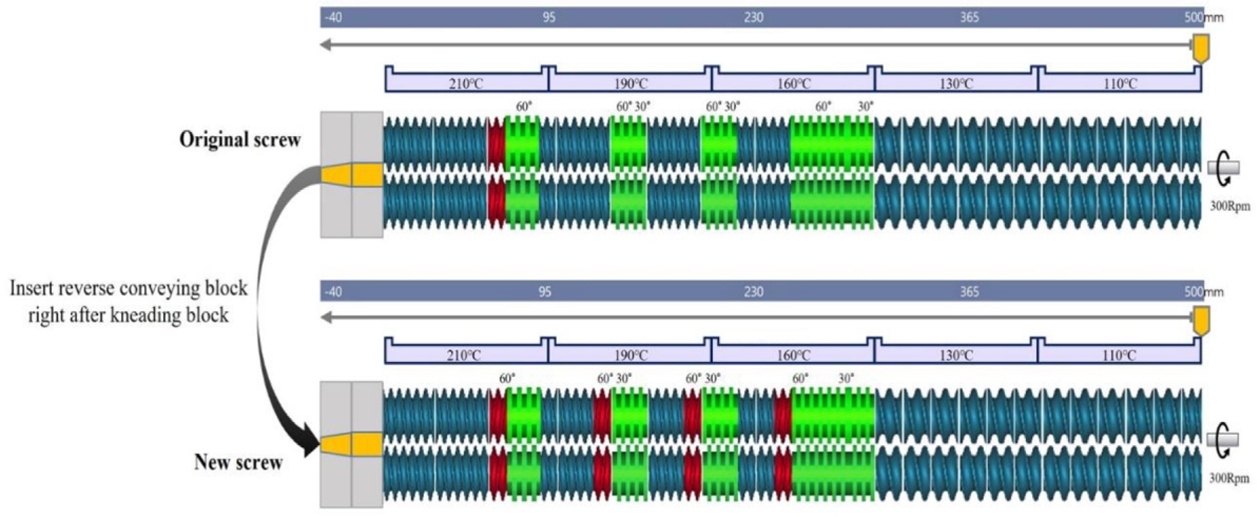

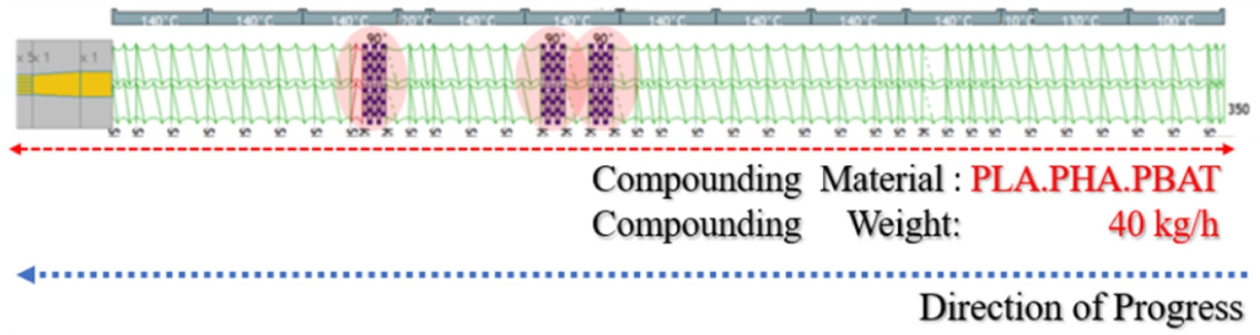

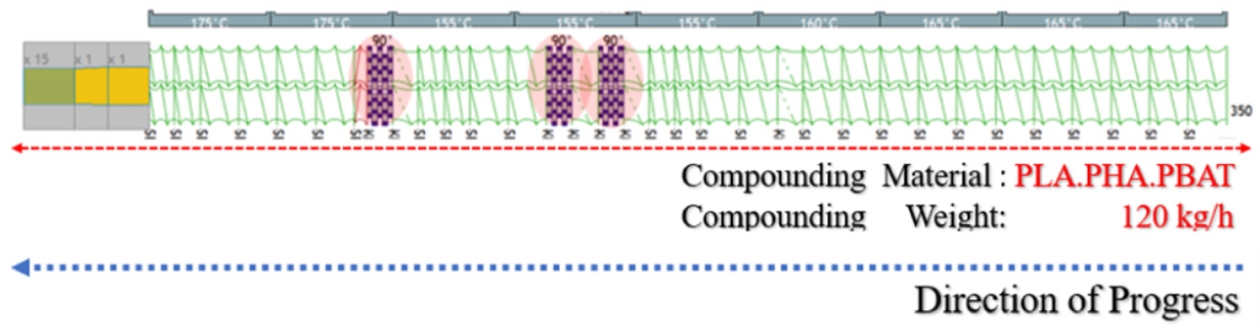

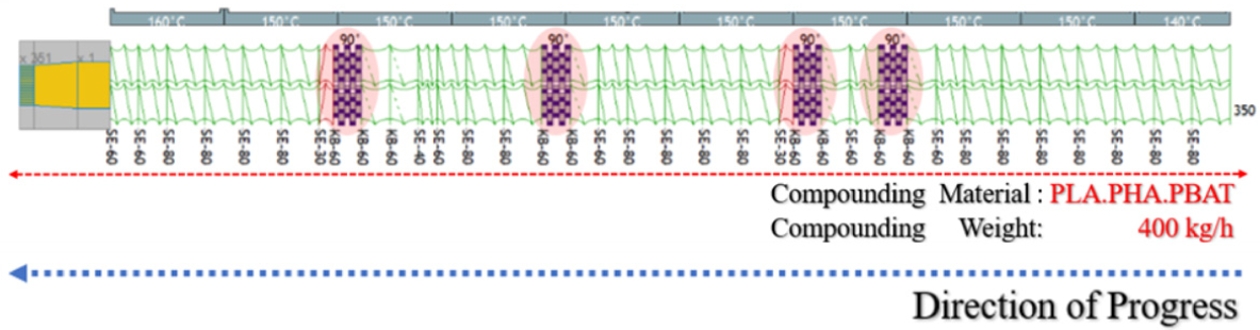

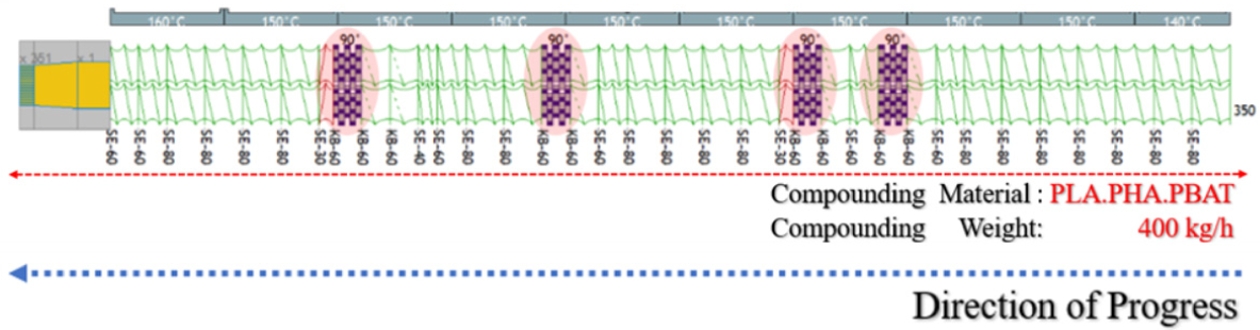

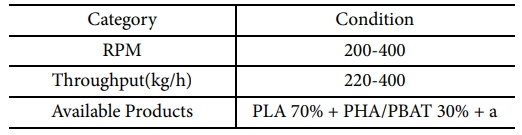

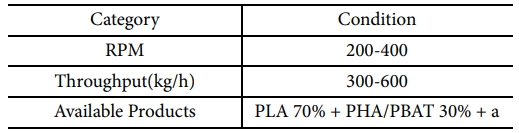

본 연구에서는 Ludovic® 프로그램을 활용하여 트윈 스크류 압출기(TSE) 공정을 정밀하게 시뮬레이션하였다. 해석에는 전단속도, 체류시간 분포(Residence Time Distribution, RTD), Specific Mechanical Energy(SME), 충진율, 압력, 온도 분포 등 주요 공정 지표가 포함되었으며, 이들은 공정 최적화 및 스케일업 설계를 위한 핵심 변수로 설정되었다. 점도는 Power Law Arrhenius와 Carreau-Yasuda WLF 모델을 통합하여 비뉴턴 유체의 실제 거동을 수치적으로 구현하였다. 시뮬레이션은 32 mm, 48 mm, 58 mm, 75 mm 직경 및 L/D비 40, 44의 TSE 장비를 대상으로 실제 장비 제원과 재료 물성을 최대한 근접하게 적용하여 수행되었으며, 각 직경별 200–400 rpm의 회전수와 다양한 토출량 조건에서 공정 변수 변화에 따른 RTD, 최대 온도, 압력, 충진율, 전단속도, 점도의 거동을 체계적으로 분석하였다. 각 스크류 직경의 설계 프로파일은 Fig. 2~Fig. 5에 도시되어 있다.

3.2 파일럿 스케일 압출공정 조건 및 실험 설계

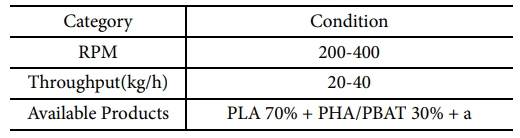

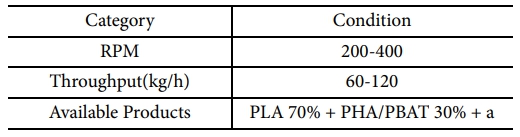

파일럿 스케일 압출공정은 32 mm 스크류 시뮬레이션 조건을 기반으로 48 mm 직경 및 L/D 비 40 이상의 트윈 스크류 압출기(TSE)로 스케일업하여 수행되었으며, 시뮬레이션과 동일한 조건에서 운전되었다. 본 공정은 32 mm → 48 mm 스케일업 조건을 반영하여 설계되었다. 투입 소재는 PLA 70%와 PHA/PBAT 30%의 혼합물로 구성되었으며, 스크류 회전수는 200–400 rpm, 토출량은 60–120 kg/h 범위에서 설정되었다. 공정 설계는 시뮬레이션 분석 결과와 파일럿 생산 데이터를 정량적으로 비교하여 최적 조건을 도출하고, 실제 공정 데이터와 시뮬레이션 결과 간의 정밀한 상관성을 평가하였다. 32 mm에서 48 mm 직경으로의 스케일업 공정 및 장비 전환 과정은 Fig. 6에 나타난 바와 같다.

|

Fig. 2 Schematic of 32 mm Screw Profile Design |

|

Fig. 3 Schematic of 48 mm Screw Profile Design |

|

Fig. 4 Schematic of 58 mm Screw Profile Design |

|

Fig. 5 Schematic of 75 mm Screw Profile Design |

|

Fig. 6 Scale-up Process and Equipment Transition from 32 mm (L) to 48 mm(R) Twin-Screw Extruder |

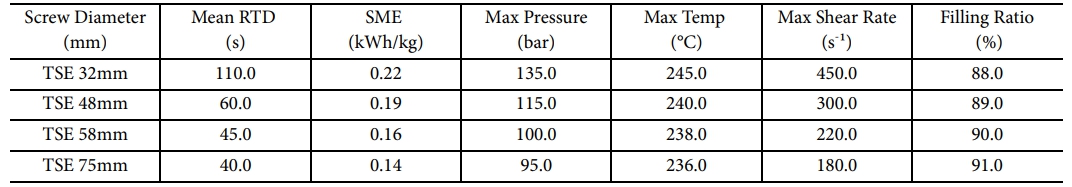

4.1 TSE 시뮬레이션 기반 공정 변수 분석

본 연구에서는 TSE 직경별 공정 변수의 시뮬레이션 데이터를 분석하여 스케일업에 따른 주요 변수 변화를 정량적으로 비교하였다. 32 mm에서 48 mm로 스케일업하면서 평균 체류시간은 110 s에서 60 s로 약 45% 감소하였으며, SME는 0.22 kWh/kg에서 0.19 kWh/kg로 감소하였다. 전단속도는 32 mm에서 최대 450 s-1, 48 mm에서 300 s-1로 나타났으며, 압력과 온도는 각각 135 bar → 115 bar, 245°C → 240°C로 감소하였다. 58 mm, 75 mm 직경에서는 SME, 전단속도, 압력이 추가적으로 감소하며 혼련 에너지 및 분산 성능이 저하되었다.

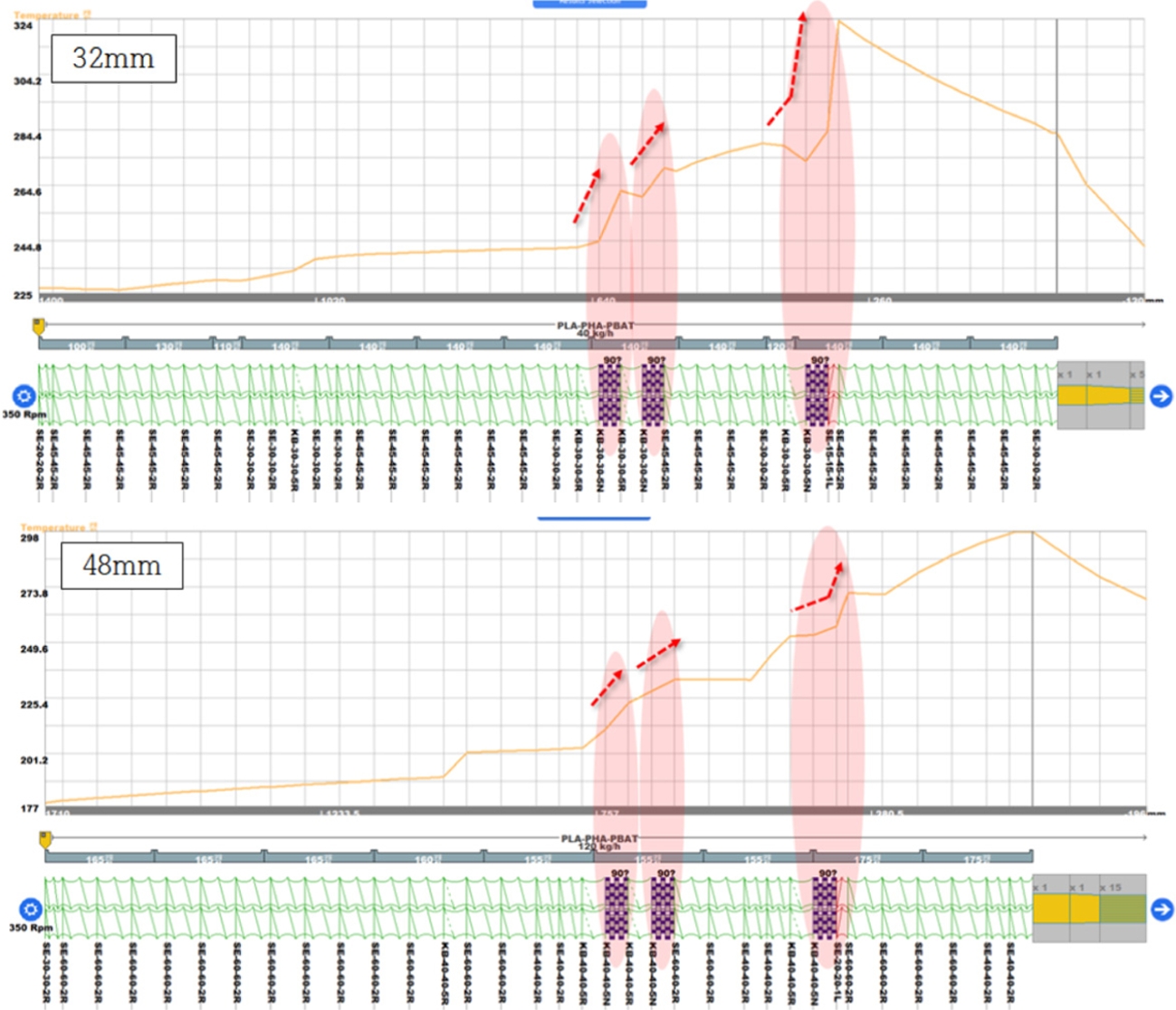

48 mm 스크류는 SME 대비 최적의 전단력과 압력 분포를 보이며, 열전달 효율과 공정 안정성의 균형이 가장 이상적이었다. 58 mm 및 75 mm는 에너지 효율은 높았으나 혼련 효율이 저하되었다. 주요 공정 변수의 수치 비교 결과는 Table 5에 나타난 바와 같으며, 압력과 온도 분포는 Fig. 7과 같이 나타났다.

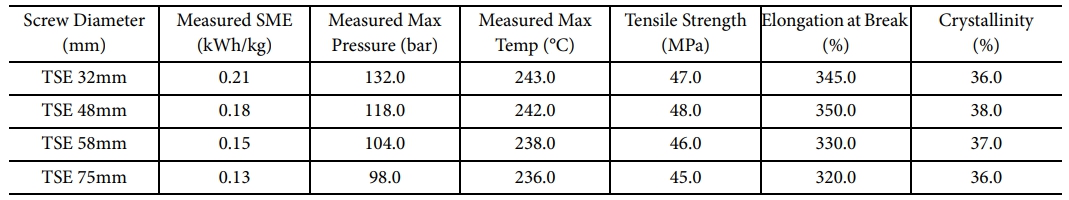

4.2 파일럿 압출공정 물성 및 공정 데이터 분석

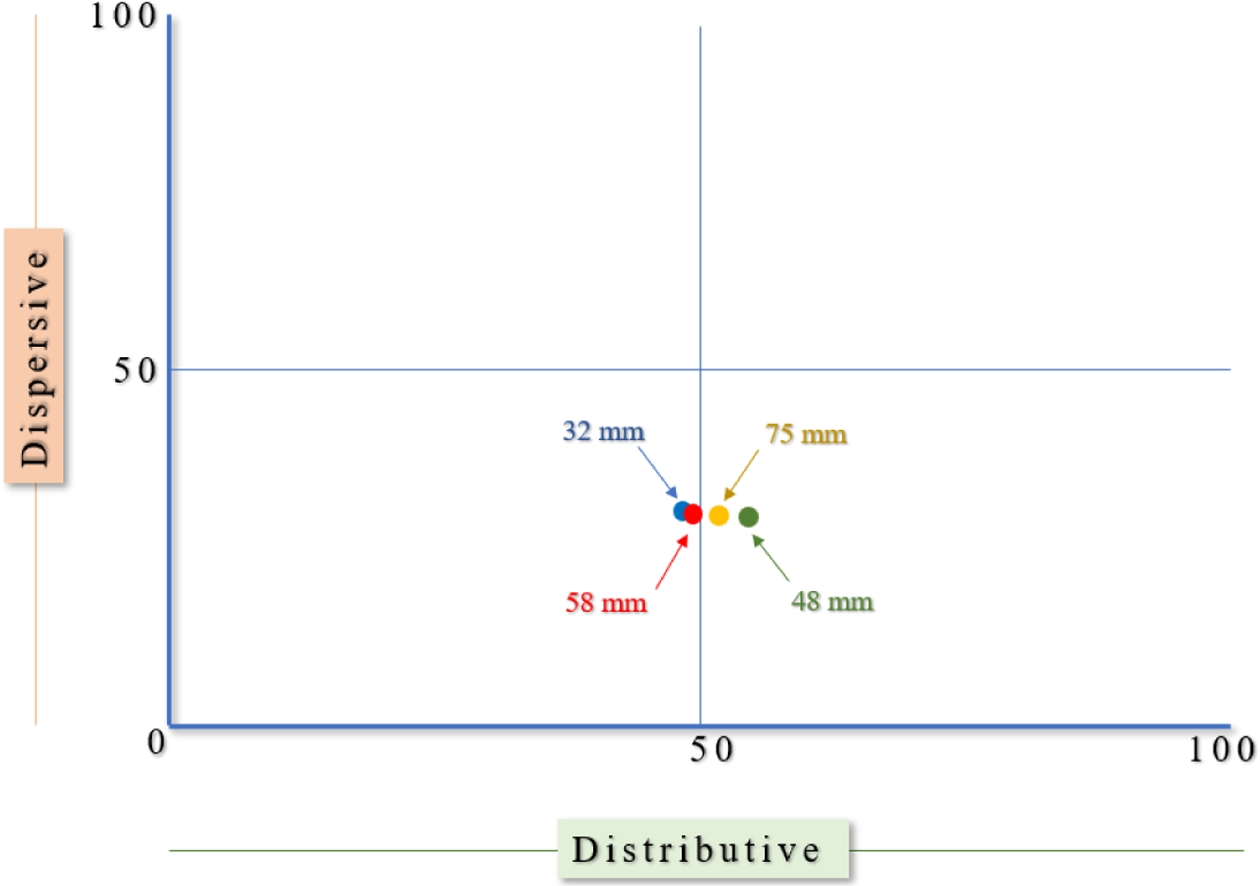

파일럿 스케일 공정에서는 시뮬레이션 데이터와 유사한 결과가 확인되었다. 평균 체류시간은 62 s, SME는 0.18 kWh/kg으로 측정되었으며, 최대 압력은 118 bar, 최대 온도는 242°C로 나타나 시뮬레이션 값과 ±5% 이내의 높은 일치도를 보였다. 본 공정에 사용된 소재는 PLA 70%와 PHA/PBAT 30%의 생분해성 혼합물로 구성되었으며, 시뮬레이션 해석 내용과 동일하게 적용되었고, 이는 최적의 혼련 특성과 기계적 물성을 확보하기 위해 선정되었다. 48 mm 스크류는 최적의 전단력과 혼련 에너지 효율을 바탕으로 기계적 물성(인장강도 28 MPa, 파단신율 350%, 결정화도 38%)이 가장 우수하였다. 32 mm 스크류는 물성은 우수하나 에너지 소모와 공정 비용이 높았으며, 58 mm와 75 mm는 혼련 성능 저하로 물성이 48 mm 대비 낮았다. 파일럿 스케일 공정 데이터는 Table 6에 요약되어 있으며, 시뮬레이션과 높은 상관성을 보였다. 혼합 효율은 Fig. 8과 같이 나타났다.

4.3 해석 결과와 압출공정 데이터간 상관성 평가

직경별 데이터 비교 결과, 시뮬레이션과 파일럿 데이터 간 상관계수는 압력 0.98, 온도 0.97, SME 0.95, 체류시간 0.96으로 매우 높은 일치도를 보였으며, 이는 시뮬레이션 기반 설계가 스케일업 공정 최적화의 가능성과 효과를 긍정적으로 보여주었다.

특히, 48 mm 직경 조건에서 혼합효율이 가장 우수하였으며, 이는 분산 혼합과 분포 혼합의 균일성이 극대화되어 생분해성 복합소재의 기계적 성능과 열적 안정성이 동시에 향상되는 결과를 도출하였다. 이러한 결과는 스케일업 과정에서 발생할 수 있는 열전달 저하 및 압력 분포 불균일성 문제를 효과적으로 제어할 수 있는 최적 공정 설계의 중요성을 입증하며, 시뮬레이션 기반 설계가 생분해성 소재 압출공정 최적화의 핵심 도구로 활용될 수 있음을 보여준다.

|

Fig. 7 Comparison of Temperature Profiles between 32 mm(Top) and 48 mm(Bottom) Screws |

|

Fig. 8 Comparison of Dispersive and Distributive Mixing Efficiency for Various Screw Diameters |

|

Table 5 Comparison of Key Process Parameters by Screw Diameter Based on Simulation |

|

Table 6 Comparison of Process Data and Mechanical Properties by Screw Diameter in Pilot Scale |

본 연구는 생분해성 PLA/PHA/PBAT 기반 복합소재의 이축 스크류 압출공정 스케일업을 대상으로 시뮬레이션과 파일럿 데이터를 비교 분석하고 최적 공정 조건과 설계 방향의 가능성과 효과를 종합적으로 평가하였다. 주요 결론은 다음과 같다.

1. 시뮬레이션은 각 스크류 직경별 전단력, SME, 체류시간, 압력, 온도 분포를 정량적으로 예측하며 스케일업 경향과 공정 변수 최적화의 가능성을 긍정적으로 보여주었다.

2. 파일럿 공정 데이터와 시뮬레이션 결과는 압력(0.98), 온도(0.97), SME(0.95), 체류시간(0.96)에서 매우 높은 상관계수를 보여, 시뮬레이션 기반 설계가 스케일업 공정 최적화와 품질 예측에 신뢰성 있는 접근임을 시사하였다.

3. 48 mm 스크류는 혼련 효율, 에너지 소비, 제품 물성의 균형 측면에서 가장 이상적인 조건을 나타내며 스케일업 공정의 기준 직경으로 적용 가능성이 높음을 확인하였다.

4. 본 연구 결과는 생분해성 복합소재 압출공정 스케일업 최적화와 품질 확보를 위한 설계, 운전 지침의 기초 자료로 활용될 수 있으며, 시뮬레이션 기반 접근법의 타당성을 보여주었다. 또한 장기 연속 운전 시 공정 안정성, 다양한 바이오 기반 소재 및 충진재의 적용성, 실시간 데이터 기반 최적화 방안에 대한 후속 연구 필요성이 제기된다.

본 연구는 산업통상자원부와 한국산업기술기획평가원의 바이오산업기술개발 사업(연구개발과제번호: RS-2025-09312968)의 지원을 받아 수행되었습니다.

- 1. Sudesh, Y., Abe, H., and Doi, K., “Synthesis, structure and properties of polyhydroxyalkanoates: biological polyesters,” Progress in Polymer Science, Vol. 25, No. 10, 2000, pp. 1503-1555.

-

- 2. Zecevic, D. E., Evans, R. C., Paulsen, K., and Wagner, K. G., “From benchtop to pilot scale – experimental study and computational assessment of a hot-melt extrusion scale-up of a solid dispersion of dipyridamole and copovidone,” International Journal of Pharmaceutics, Vol. 537, 2018, pp. 132-139.

-

- 3. Oldemeier, J. P., and Schöppner, V., “Analysis of the dispersive and distributive mixing effect of screw elements on the co-rotating twin-screw extruder with particle tracking,” Polymers, Vol. 16, No. 21, 2024, pp. 2952.

-

- 4. Castéran, F., Ibanez, R., Argerich, C., Delage, K., Chinesta, F., and Cassagnau, P., “Application of machine learning tools for the improvement of reactive extrusion simulation,” Macromolecular Materials and Engineering, Vol. 305, No. 12, 2020, pp. 1-14.

-

- 5. Micro Composite Co., Compounding and mixing-dispersion process optimization of composite materials using twin-screw extrusion CFD (Ludovic, XimeX), Technical Report, 2022.

- 6. Gwon, D., Kim, D., Kang, Y., and Koo, J., “Improvement of kneading effect of a PP/LDPE blend using extrusion simulation program for eco-friendly process,” Elastomers and Composites, Vol. 60, No. 1, 2025, pp. 25-32.

-

- 7. Domenech, T., Peuvrel-Disdier, E., and Vergnes, B., “The importance of specific mechanical energy during twin screw extrusion of organoclay based polypropylene nanocomposites,” Composites Science and Technology, Vol. 75, 2013, pp. 7-14.

-

- 8. Cravero, F., Arrigo, R., and Frache, A., “Processing/microstructure relationships in melt compounded polyamide 6 with different molecular weights,” Polymer Engineering & Science, Vol. 65, 2025, pp. 2525-2538.

-

- 9. Tiwari, S. N., and Rana, R. S., “Recent developments in biodegradable polymer blends and composites,” Polymer Composites, Vol. 41, No. 2, 2020, pp. 340-357.

- 10. Mallick, P. K., Fiber-Reinforced Composites: Materials, Manufacturing, and Design, CRC Press, 2007.

-

- 11. Xanthos, M., Functional Fillers for Plastics, John Wiley & Sons, 2010.

-

- 12. Nielsen, L. E., and Landel, R. F., Mechanical Properties of Polymers and Composites, CRC Press, 1994.

-

- 13. Canevarolo, S. V. Jr, Polymer Processing: Principles and Design, Hanser Publications, 2000.

- 14. Crawford, R. J., and Kearns, M. P., Practical Guide to Rotational Moulding, Smithers Rapra Technology, 2003.

- 15. Deanin, G. D., Polymer Structure, Properties, and Applications, Butterworth-Heinemann, 1972.

- 16. Collyer, A. A., Flow Properties of Polymer Melts, Springer Science & Business Media, 2012.

This Article

This Article

-

2025; 38(6): 677-682

Published on Dec 31, 2025

- 10.7234/composres.2025.38.6.677

- Received on Aug 5, 2025

- Revised on Nov 26, 2025

- Accepted on Nov 27, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Jun-Hee Song

-

Department of Convergence Technology Engineering, Jeonbuk National University, Jeonju, Korea

- E-mail: sjhee@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.