- Recent Advances in AI-Based Crack Detection and Image Processing for Cementitious Composites

Seungho Song*, Sanghwan Cho*, Min Ook Kim*†

* Department of Civil Engineering, Seoul National University of Science and Technology, Seoul 01811, Republic of Korea

- AI 기반 시멘트 복합체의 균열 검출 및 이미지 프로세싱 최신 기술 동향

송승호* · 조상환* · 김민욱*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Cementitious composites are key materials that determine the durability and safety of structures, and the occurrence and propagation of cracks are major causes of their performance degradation. With recent advances in high-resolution imaging technologies and artificial intelligence (AI), new approaches have emerged for quantitatively evaluating and predicting the crack behavior of cementitious composites. This paper comprehensively reviews the latest trends in image processing and AI-based analytical techniques applied to crack detection and assessment in cementitious composites. Specifically, it systematically analyzes the evolution of methods from traditional image analysis such as binarization, edge detection, and histogram analysis to deep learning-based approaches including convolutional neural networks (CNN), vision transformers (ViT), and generative AI-based restoration techniques. Furthermore, it discusses the potential integration of various sensing technologies such as optical and electron microscopy for microstructural observation, drone/UAV imaging, and infrared or thermal imaging. Finally, this review highlights key challenges related to dataset construction, training pipelines, performance metrics, and field implementation for real-world structural monitoring. The study aims to provide a technological foundation for intelligent maintenance and digital twin realization by proposing research directions for AI-based image interpretation in the evaluation of cracks in cementitious composites.

시멘트 기반 복합체(cementitious composites)는 토목 구조물의 내구성과 안전성을 결정하는 핵심 재료 중 하나로서, 균열(crack)의 발생 및 진전은 그 성능 저하의 주요 원인 중 하나이다. 최근 고해상도 영상 기술과 인공지능(AI)의 발전으로 시멘트 복합체의 균열 거동을 정량적으로 평가하고 예측하는 새로운 접근이 가능해졌다. 본 논문에서는 시멘트 복합체의 균열 검출과 평가에 적용되는 이미지 프로세싱 및 AI 기반 분석 기술의 최신 동향을 종합적으로 검토하였다. 구체적으로는 전통적인 영상분석(이진화, 에지 검출, 히스토그램 분석 등)에서부터 딥러닝 기반의 CNN(Convolutional Neural Network), Vision Transformer(ViT), 그리고 생성형 AI 기반 복원 기법까지의 발전 과정을 체계적으로 분석하였다. 또한, 시멘트 복합체의 미세구조 관찰을 위한 광학·전자현미경 영상, 드론· UAV 영상, 적외선·열화상 영상 등 다양한 센싱 기술과의 융합 가능성을 논의하였다. 마지막으로, 데이터셋 구축, 학습 파이프라인, 성능 지표 정립, 실제 구조물 모니터링으로의 적용 과제를 제시하였다. 본 연구는 AI 기반 영상 해석 기술을 활용한 시멘트 복합체 균열 평가의 연구 방향을 제시함으로써, 지능형 유지 관리 및 디지털 트윈 구현을 위한 기술적 토대를 제공함을 목표로 한다.

Keywords: 시멘트 복합체(Cementitious composites), 균열 검출(Crack detection), 이미지 프로세싱(Image processing), 인공지능(AI), 딥러닝(Deep learning)

시멘트 기반 복합체는 토목 구조물의 주요 재료로서, 사회 인프라의 안전성과 장기 내구성을 결정하는 데 중요한 역할을 한다. 그러나 이러한 재료는 경화 후 수축, 외부 하중, 온·습도 변화, 화학적 침식 등의 다양한 원인에 기인하여 균열이 발생할 수 있으며, 균열은 구조물의 강도 저하, 누수, 철근 부식, 그리고 장기적으로는 붕괴와 같은 심각한 손상을 유발할 수 있다. 과거에는 균열의 검출 및 평가를 주로 육안관찰이나 단순 영상분석에 의존하였으나, 이러한 방법은 주관적이며 대규모 구조물의 실시간 평가에는 적합하지 않다. 이에 따라 비파괴검사(NDT, Non-Destructive Testing) 기술이 발전하여 초음파, 적외선, 지반투과레이더(GPR) 등을 활용한 물리적 손상 평가가 시도되었지만, 이 역시 표면 상태나 환경 요인에 크게 영향을 받는 제한점이 존재한다[1,2]. 최근에는 영상처리(image processing)와 인공지능(AI, Artificial Intelligence) 기술을 결합하여, 시멘트 복합체의 표면 및 내부 균열을 자동으로 검출하고, 그 폭(width), 길이(length), 방향(angle), 성장속도(propagation rate) 등을 정량적으로 분석하는 연구가 빠르게 확산되고 있다. 특히 딥러닝 기반의 시각인지 모델(CNN, ViT 등)은 기존 영상분석 대비 높은 재현성과 자동화를 가능하게 하며, 균열 데이터의 대규모 처리 및 패턴 인식에도 뛰어난 성능을 보이고 있다[3]. 이에 본 연구에서는 시멘트 복합체를 대상으로 한 균열 검출 및 영상 기반 분석 기술의 최근 연구 동향을 종합적으로 고찰하고, AI 기술이 제공할 수 있는 분석적 이점과 향후 연구가 나아가야 할 방향을 제시한다.

2.1 시멘트 복합체의 균열 발생 및 확장

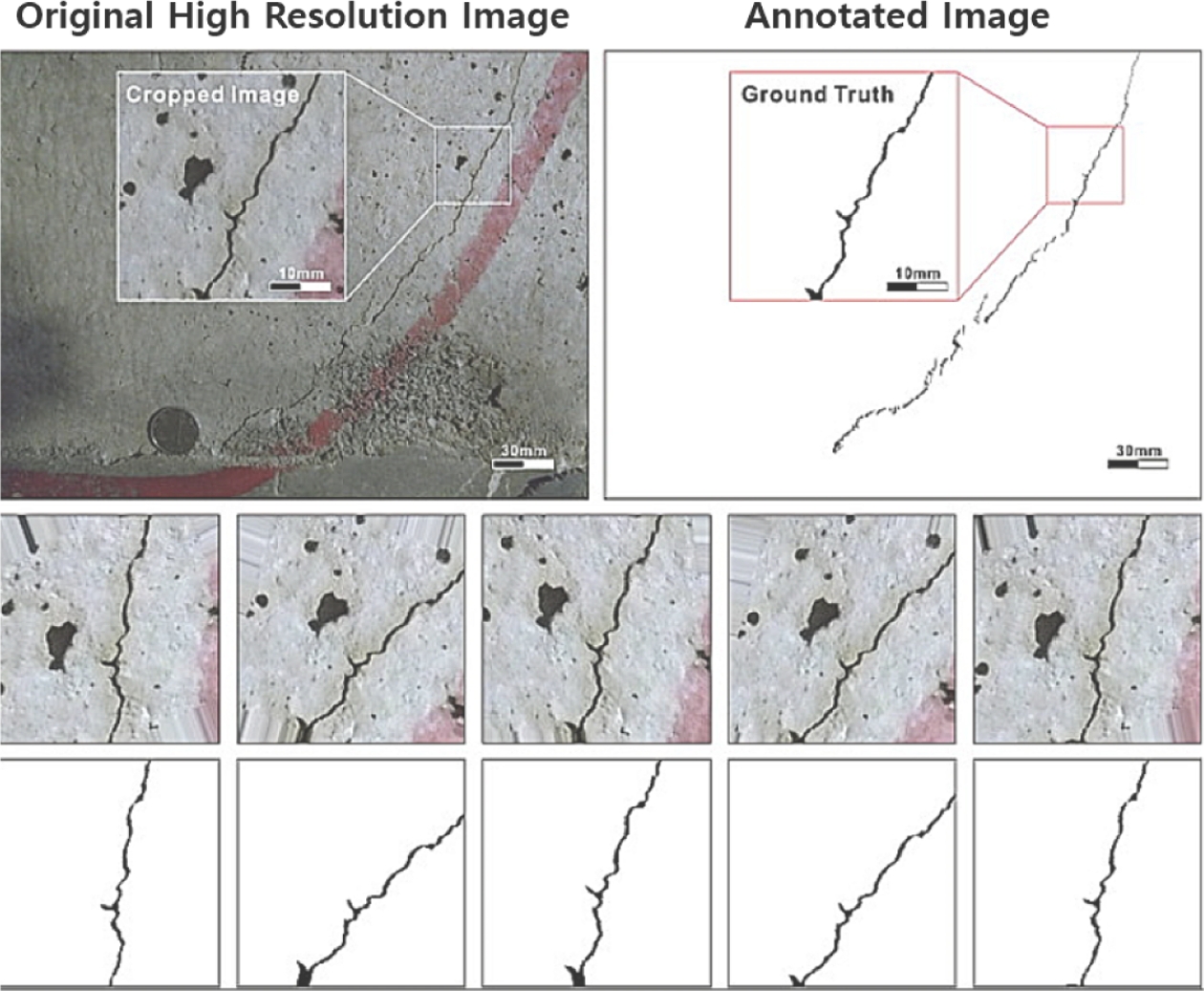

시멘트 복합체의 균열은 다양한 물리·화학적 요인에 의해 발생한다. 초기 균열은 주로 건조수축(drying shrinkage)이나 수화열(hydration heat)로 인한 체적 변화에서 기인하며, 하중 작용 시에는 인장응력(tensile stress)을 수용하지 못하는 재료 특성상 균열이 발생한다. 균열은 일반적으로 미세균열(microcrack), 표면균열(surface crack), 진전균열(propagating crack)의 세 단계로 구분된다. 미세균열은 현미경 수준에서 발생하며 주로 수화생성물 내 미세기공 주변에서 시작된다[4]. 표면균열은 육안으로 관찰 가능한 수준의 손상으로, 피로하중이나 반복 동결융해 등에 의해 발생하며, 진전균열은 구조물의 전체 안정성을 저해하는 주요 손상으로 이어진다[5,6]. 균열의 발생과 확장은 복합체 내의 미세구조, 섬유 보강재의 분포, 결합계면(interfacial transition zone, ITZ)의 품질에 따라 상이한 특성을 가지고 있다[7]. 따라서 균열을 정확히 검출하기 위해서는 재료적 요인과 구조적 요인을 동시에 고려해야 한다. 이러한 복합적 요인을 정량적으로 분석하기 위해 영상 기반 접근은 매우 유용하다. 예로, 광학 현미경(OM), 주사전자현미경(SEM), 그리고 X-ray CT 영상은 균열의 미세형상과 3차원적 분포를 파악할 수 있는 수단을 제공한다[8-10]. Fig. 1은 대표적으로 구조물 표면에 발생한 표면균열을 촬영 후, 이미지 프로세싱을 통하여 분류한 모습을 도식화하였다[11]. 그러나 이러한 영상의 해석에는 고도의 데이터 처리 능력과 패턴 인식 기술이 요구되며, 이로 인해 인공지능 기반의 영상분석이 새롭게 주목받고 있다.

2.2 시멘트 복합체의 수축 균열에 따른 메커니즘

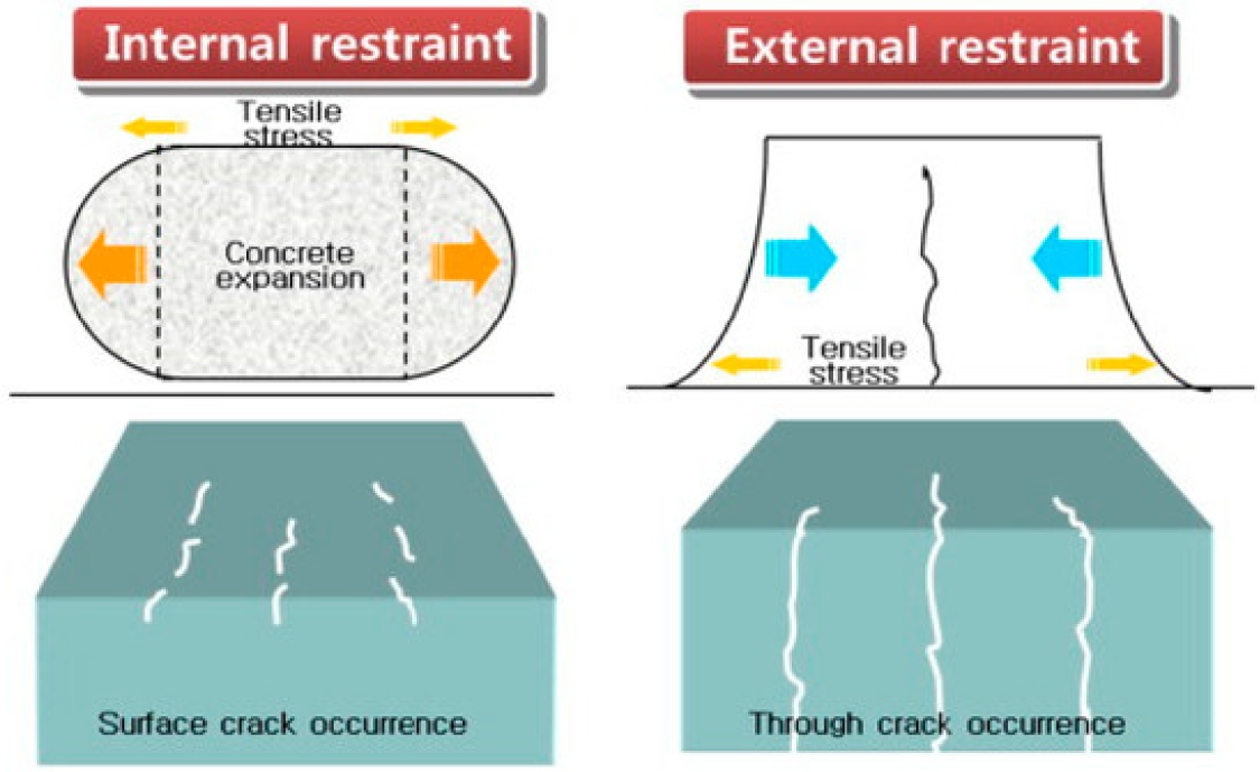

시멘트 복합체는 수분의 이동에 따라, 건조 수축(dry shrinkage), 크리프(creep)가 발생한다. 콘크리트의 경우, 수분 분포가 불균일하고, 시간이 지날수록 수분 함량이 감소하여 건조 수축 현상이 발생하는 기작을 가진다[12]. 수분이 감소할수록, 구조물 내 가해지는 모세관 압력(capillary pressure)이 커져, 구조물의 체적 변화가 발생하고 이는 동결 융해, 부식을 비롯한 구조물의 내구성을 저하를 유발한다[13]. 구조물에 가해지는 누적 하중이 증가할수록 시멘트 복합체의 물리적 성질 변화에 따라 크리프가 발생한다[14]. 크리프는 구조물의 처짐(deflection), 미세구조 재배열을 비롯한 물리적 성질 변화의 주요 원인으로 보고된다[15]. 이는 시멘트 복합체 내 수분 함량 감소할수록 그 거동이 커지고, 수축 균열(shrinkage crack)을 유발하여 구조물의 인장 저항성을 감소시킨다[16]. 시멘트 복합체의 재료적 성질도 수축 균열 유발의 요인 중 하나다. 시멘트 페이스트의 경우, 다양한 기공 구조로 이루어져 있어 수분 이동의 불균일이 발생하고, 잇따라 수축 균열이 발생한다[12]. 수분 함량을 비롯한, 열적 요인도 시멘트 복합체에 건조수축을 유발하는 주요 원인이다(Fig. 2) [17]. 수축 균열은 구조물의 물리적 성능을 감소시켜, 균열의 파악과 예측에 관한 여러 논의가 진행 중이며, 인공지능 모델을 영상분석에 적용한 균열 검출 연구가 진행 중이다.

|

Fig. 1 Illustration of data annotation and augmentation [11] |

|

Fig. 2 Schematic of the thermal crack generation in concrete [17] |

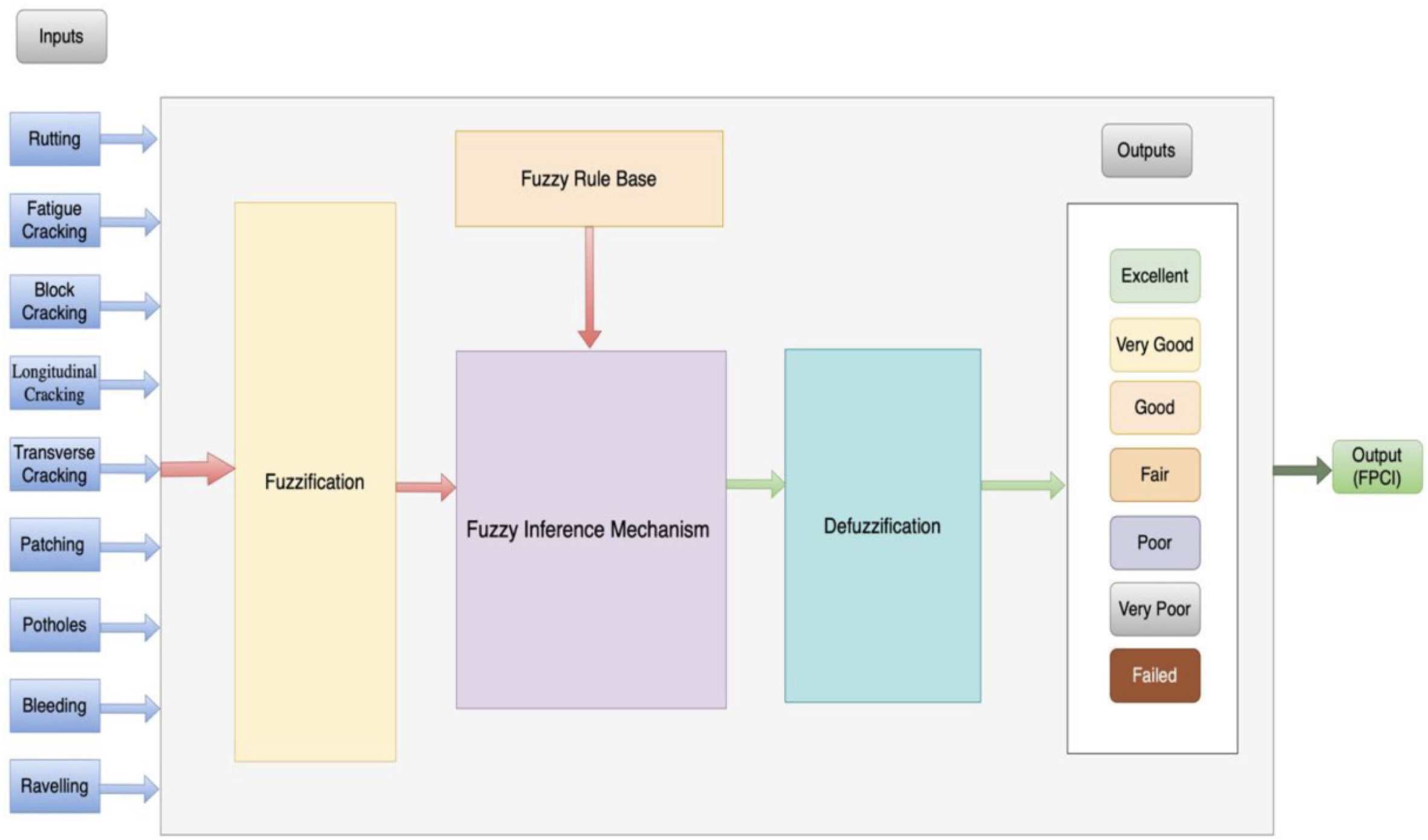

전통적인 이미지 프로세싱은 주로 영상의 명암, 색상, 질감 정보를 기반으로 한 분석에 의존한다. 기본적으로 영상 내에서 균열은 주변 배경 대비 낮은 밝기 또는 특정 방향성을 갖는 선형 객체로 나타나기 때문에, 에지 검출(edge detection) 및 이진화(binarization) 기법이 주로 사용되었다[18,19]. 대표적인 방법으로는 Sobel, Canny, Prewitt 등의 연산자(operator)를 이용하여 명암 변화가 급격한 경계를 검출하는 방식이 있다[20]. 또한 형태학적 연산(morphological operation) 기법을 통해 균열의 폭과 길이를 추출하거나, 연결성 분석을 통해 균열망(crack network)을 구성하는 방법도 널리 활용되었다[21]. 이러한 방법은 비교적 계산이 간단하고 해석이 명확하다는 장점이 있으나, 표면 반사나 그림자, 콘크리트 표면의 거칠기(texture)에 민감하게 반응하여 오검출(false detection)이 빈번히 발생하는 단점이 있다. 이를 보완하기 위해 통계적 분류(SVM, K-means clustering)나 주성분 분석(PCA)을 활용한 특징기반(feature-based) 분류가 시도되었지만, 여전히 대규모 데이터나 복잡한 표면 조건에서는 적용이 어렵다는 한계가 존재한다[22]. 에지 검출의 경우, 노이즈 문제(noise issue)를 해결하기 위해, 침투 기반 이미지 프로세싱이 등장하였다[23]. 그러나, 이는 길이가 짧고, 크기가 작은 균열은 잘 검출하지 못하는 경향이 있다. 침투 기반 이미지 프로세싱(A percolation-based technique of image processing)을 보완하기 위해, 하이브리드 이진화 프로세싱(hybrid image processing)이 등장하였으나, 마찬가지로 최적 매개변수 설정 등의 임계값 선정 문제가 보고된 바 있다[24]. 따라서 이러한 전통적 기법은 주로 초기 데이터 전처리 단계에서 사용되며, 고차원 패턴 인식은 인공지능 모델이 담당하는 방향으로 기술이 발전하고 있다[25]. 시멘트 복합체 표면에서 발생하는 균열은 크기가 크고, 길이가 긴 특징을 가진다. 이에, 크기가 작고, 길이가 짧은 균열은 검출하는데 한계를 가지는데, 매칭 알고리즘(matching algorithm)을 적용하여 이러한 문제를 해결할 수 있다. 매칭 알고리즘은 학습 과정에서 추출한 이미지의 형태와 유사한 이미지를 선별한다[26]. 균열의 시각적 정보에 따라 검사하는 에지 검출과 달리, 매칭 알고리즘은 여러 크기와 형태의 이미지들을 학습하여, 검출하기 힘든 형상의 데이터 또한 검출이 가능하다[27]. 균열의 존재를 파악할 때, 정규화 과정은 균열 검출에 있어 매우 중요하다. 보통 이미지 속 균열이 존재하는 경우 1, 존재하지 않은 경우 0으로 표현하는데, 여기서 균열 존재 유무에 대한 임계 값 설정 문제가 발생한다. 퍼지 알고리즘(fuzzy algorithm)은 각 이미지마다 존재하는 균열 존재 유무 데이터를 추출하여, 최적 매개변수(model parameter)를 계산하고 그에 따른 임계 값을 산정한다[28]. 이는 새로운 데이터를 부여했을 때도 적용 가능하며, 이미지 속 균열에 대한 기준을 산정할 때 발생하는 문제를 방지할 수 있다[29].

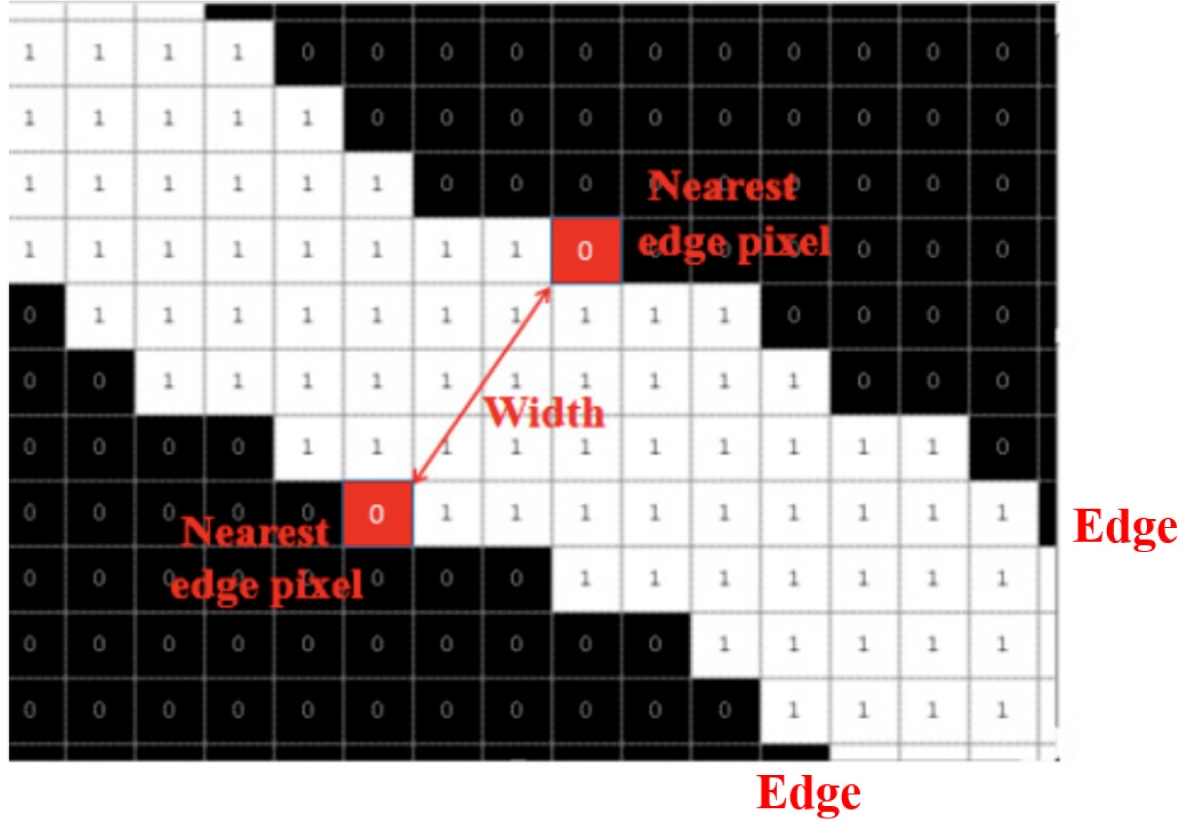

Fig. 3은 이진화를 통해, 균열 이미지를 픽셀 단위로 나눈 후, 균열 부위에는 1, 균열이 아닌 배경에는 0을 할당하여, 균열 부위만 추출한 모습을 도식화 하였다[30]. 또한, Fig. 4는 퍼지 알고리즘의 전체 아키텍처를 도식화한 것으로, Good, Poor 등과 같은 평가 항목에 따라 가중치가 조정되는 과정을 시각적으로 나타낸다[31].

|

Fig. 3 Visualization of crack width based on image binarization [30] |

|

Fig. 4 Structure of the fuzzy logic approach to the PCI [31] |

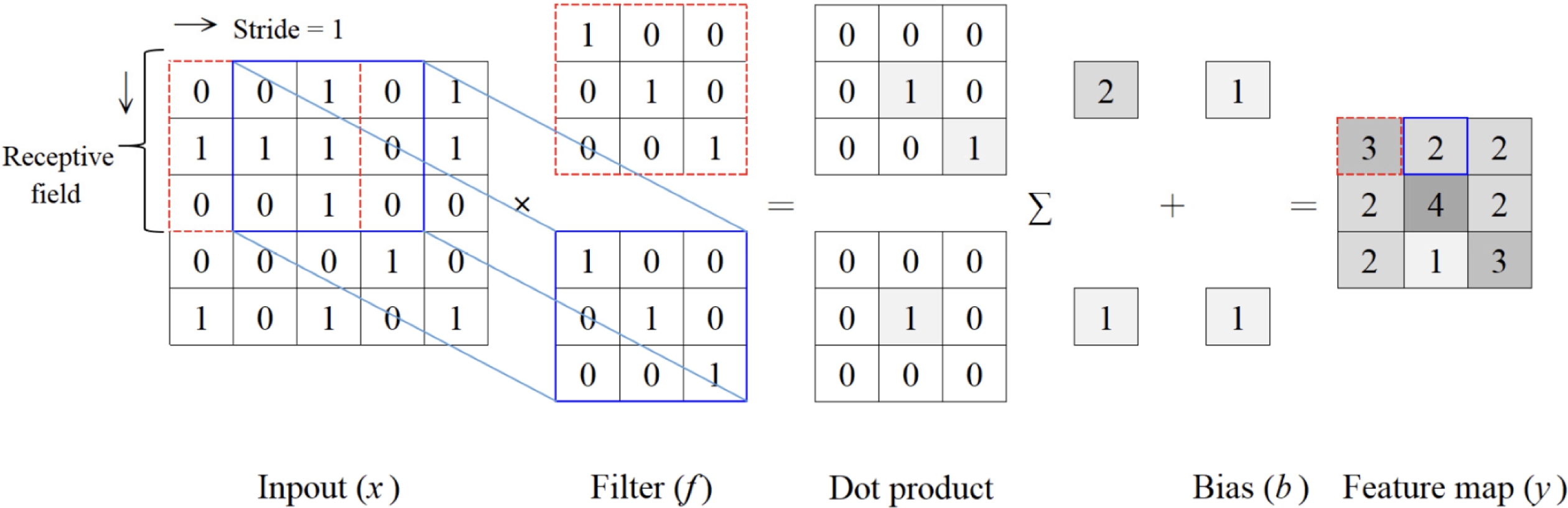

딥러닝 기반의 AI 기술은 시멘트 복합체 균열 검출의 정확도와 효율성을 획기적으로 향상시켰다. 대표적인 접근은 합성곱 신경망(Convolutional Neural Network, CNN)을 이용한 영상 분류와 분할(Segmentation)이다[32]. 합성곱 신경망은 영상 분류 알고리즘으로, 균열을 식별하는 과정에서 주로 사용한다[33].

합성곱 신경망의 커널은 균열의 질감, 패턴을 비롯한 형태적 특징을 수치화한다[34]. 수치화한 데이터는 풀링에서 요약하고, 완전 연결 단계에서 하나로 종합하여, 균열 검출에 관한 정보를 제시한다[35,36]. 그러나, 합성곱 신경망은 데이터가 증가할 경우, 처리 과정에서 시간 소요가 발생한다. 이를 해결하기 위하여 이진 클래스 합성곱 신경망이 등장하였다. 이진 클래스 합성곱 신경망은 기존 합성곱 신경망과 달리, 맥스 풀링(max pooling)과 글로벌 맵 풀링(global map pooling)을 사용하여 데이터를 요약한다. 맥스 풀링은 3*3 필터를 적용하여 균열 부위 위주로 데이터를 추출하고, 글로벌 맵 풀링은 균열의 특징을 표현한 각 클래스의 평균값을 제시한다[37]. VGG-16 또한, 3*3 커널을 통하여 알고리즘의 계산 과정에 편의를 제공한다[38]. Fig. 5는 합성곱 계층의 계산 과정을 도식화하였으며 픽셀 단위로 커널을 적용하는 과정을 이해할 수 있다[39].

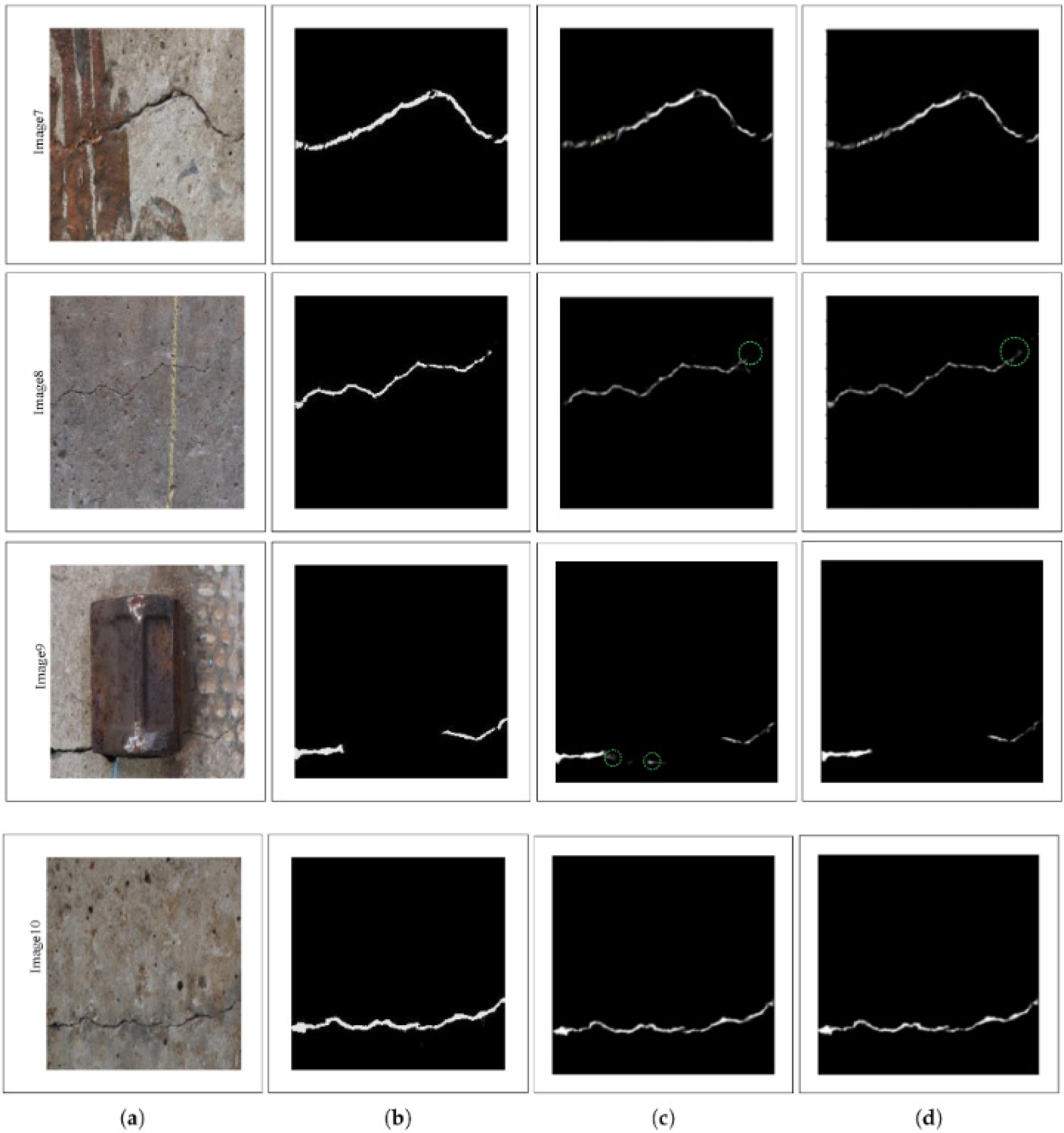

U-Net은 영상 분할 알고리즘으로, 균열의 윤곽선, 두께를 비롯한 형태적 정보를 제공한다[40]. U-Net은 균열의 질감, 패턴 등을 수치화 하는 점에서 합성곱 신경망과 유사하나 축소 분할 과정 이후 데이터를 하나로 종합하는 합성곱 신경망과 상이하게, U-Net은 복원 과정을 거쳐, 픽셀마다 균열에 관한 정보를 표시한다[41]. 이때 축소 분할 과정을 인코더(encoder), 복원 과정을 디코더(decoder)라고 한다[42]. 인코더에서 추출한 데이터를 토대로, 디코더에서 각 픽셀마다 데이터를 부여하고, 이는 균열의 위치와 형태적 정보를 제시한다[43]. Fig. 6은 U-Net을 통해 균열 분할 결과를 나타낸 이미지로, 왼쪽은 원본 이미지이고, 오른쪽은 분할 프로세스를 거친다[44].

또한, 객체 탐지 기반의 모델인 YOLO 시리즈나 Faster R-CNN은 균열을 사각 영역(bounding box) 단위로 검출할 수 있어 현장 영상을 빠르게 처리하는 데 적합하다[45]. Faster R-CNN은 객체 감지 알고리즘으로 합성곱 신경망에서 도출한 균열의 질감, 패턴 수치를 토대로 균열의 특징을 추출하는 백본 과정을 진행한다[46,47]. 그리고, 영역 제한 네트워크(RPN)을 설정하여 균열의 존재 확률이 높은 위치에 후보군을 선정하고, 앵커 조정과 데이터 타일링을 거쳐 균열의 위치를 식별한다[48-50]. 관심 영역(RoI) 기법을 Faster R-CNN의 도로 균열 감지 성능을 평가한 선행 연구에서는 정확도 97.97%, 정밀도 99.12%, 재현율 97.25%를 달성했다고 보고한 바 있다[51]. 또한, 전이학습을 적용한 ME Faster R-CNN과 동일한 매개변수를 사용한 Faster R-CNN의 감지 성능을 비교한 결과, IdI와 mPA 값이 ME Faster R-CNN에서 각각 1.06%, 1.56% 증가한 선행 사례도 존재한다[52]. Retina Net은 백본과 RPN을 거치는 점에서 Faster R-CNN과 유사하나, FPN 과정을 추가적으로 진행하는 점에서 차이가 발생한다[53]. FPN은 균열 위치와 존재 유무를 동시에 예측하여, Retina Net의 헤드 과정에서 효과적인 균열 검출에 기여한다[54].

최근 많이 사용하고 있는 객체 감지 알고리즘은 YOLO 시리즈이다. YOLO는 백본 과정 이후, FPN과 PAN을 적용하여 작은 균열에서 큰 균열까지 여러 크기의 균열을 동시에 추출한다[56,57]. 기존 균열 감지 알고리즘에 비해, 처리속도가 현저히 상승하였으며, 균열의 존재, 위치 그리고 종류를 동시에 검사할 수 있다[58,59]. 객체 감지 알고리즘의 교량 상판 균열 감지 성능을 평가하는 선행 논문에 의하면, YOLOv7은 Faster RCNN-ResNet101과 Retina Net-ResNet 101 보다 처리 속도가 각각 8.2배, 3배 빨랐으며, MAP@0.5, Map(0.5.0.95) 평가 지표에서 더 우수한 검사 결과를 보고한 바 있다[60]. 최근에는 ViT 와 같은 주의(attention) 기반 모델이 도입되어 이미지 전체의 장거리 의존성(long-range dependency)을 고려한 균열 패턴 인식이 가능해졌다[3]. 이러한 모델들은 불균일한 조명, 표면 노이즈, 미세 섬유의 질감에 의한 혼선을 효과적으로 억제할 수 있다. 한편, 생성적 적대 신경망(GAN) 및 확산모델(Diffusion Model) 과 같은 생성형 AI 기법은 손상 영역의 복원(Predictive Healing)이나 시멘트 복합체의 열화 과정을 시뮬레이션하는 연구에도 활용되고 있다[61,62]. 이와 함께 전이학습(Transfer Learning) 과 데이터 증강(Data Augmentation) 기법을 통해 다양한 환경 조건에서의 일반화 성능을 확보하고, 학습 데이터의 부족 문제를 완화하고 있다[43,63].

손실함수(Loss function)는 인공지능 모델에서 발생하는 오차를 보정하여, 보다 정확한 검사 결과를 제공한다[35,65]. 알고리즘은 데이터를 처리하는 과정에서 오차가 발생하여, 이를 해결하기 위한 보정 도구가 필요하다. 손실함수는 인공지능 모델의 학습 과정에서 오차가 발생한 원인을 정확히 분석하고, 이를 수정하여 검사 성능 증강에 기여한다[66]. Focal Loss는 대표적인 손실함수로 Retina Net에서 주로 사용한다[53]. Focal Loss는 상대적으로 처리하기 쉬운 배경 샘플보다 처리하기 어려운 균열 부위 샘플에 초점을 맞추어 학습 과정에서 발생하는 오차 손실을 줄인다[54].

모듈은 인공지능 모델에 추가적인 정보를 제공하여, 알고리즘의 검사 성능을 보강한다. MDM 모듈의 경우, 이미지의 크기를 조정하여 알고리즘에게 다양한 형태의 균열 이미지를 제공한다[67]. 이는, 균열 검출 과정에서 발생하는 편향성 문제를 해결할 수 있다[68]. SCSE 모듈은 균열 부위에 초점을 맞추어 효율적인 데이터 추출이 가능하다[69,70]. SCSE 모듈의 Channel SE가 균열의 색깔 질감에 관한 특징을 강조하고, SC가 균열의 위치에 관한 정보를 제공한다[71]. ASPP 모듈은 여러 가지 필터를 적용하여, 다양한 범위의 균열 파악이 가능하다고 보고된 바 있다[72,73]. ASPP 모듈을 인공지능 모델에 적용하여, 균열을 분류하는 과정에서 발생하는 시간 지연 현상을 생략할 수 있으며 보다 효율적인 검사가 가능하다[74]. 또한, 새로운 모듈이 기존 모듈을 보강하는 사례가 존재한다. SSE 모듈은 기존 SWT 모듈에서 발생하는 복잡한 계산 과정과 추론 시간을 줄일 수 있다[75].

확률적 경사 하강법(SGD), 적용적 모먼트 추정법(ADAM), 분리 정규화를 활용한 모먼트 추정법(AdamW)을 비롯한 최적화 프로그램이 인공지능 모델에서 사용 중이다. 인공지능 모델은 균열을 예측하는 과정에서 오차가 발생하여 이를 수정하기 위한 방법이 필요하다. SGD는 오차가 커진 부위와 적은 부위를 구분하고, 손실이 적은 부위에 가중치를 조정한다[76]. 오차가 적은 부위에 가중치를 할당하여 계산 과정에서의 실수가 줄고 이는 예측 성능 향상에 기여한다[77,78]. ADAM은 알고리즘이 균열의 형태적 특징을 학습할 때 적용 가능하다[79,80]. 균열의 길이, 크기를 비롯한 형태적 정보를 추출하고, 이를 검사 과정에 반영하여 데이터를 처리한다[81,82]. 그러나, 균열의 특징을 검사하는 과정에서 변화가 크거나 분류가 어려운 균열을 잘 감지하는 못하는 문제가 존재한다. 이러한 문제를 해결하기 위해, AdamW이 대안으로 등장하였다. AdamW는 ADAM에서 발생하는 과적합 문제(Overfitting issue)를 보완할 수 있다[70]. ADAM은 기존 학습 데이터에 의존하여 새로운 정보를 부여했을 때 검사 성능이 감소하는 현상이 발생한 반면, AdamW에서는 이러한 문제를 방지하기 위해, 가중치를 조정하는 정규화 과정을 진행한다[82,83].

|

Fig. 5 The calculation process for the features of the convolutional layer [39] |

|

Fig. 6 Comparison of original U-net and Dense U-net crack segmentation result. (a) Original Image (b) Ground Truth (c) U-net (d) Dense U-net [44] |

AI 기반 균열 검출의 성능을 좌우하는 가장 중요한 요인은 데이터셋의 품질과 다양성이다. 일반적으로 균열 검출용 데이터는 실험실 기반 영상과 현장 기반 영상으로 나눌 수 있다[86]. 실험실 영상은 제어된 조명, 배경, 균열 폭(0.05~1 mm)의 인위적 시편을 촬영하여 고정밀 라벨링이 가능하다. 반면 현장 영상은 교량, 터널, 해안구조물 등 실제 구조물 표면에서 드론 또는 모바일 장치를 이용해 촬영되며, 다양한 조도 및 오염 조건을 반영한다. AI 학습 파이프라인은 일반적으로 (1) 데이터 수집, (2) 전처리 및 라벨링, (3) 학습 및 검증 분할, (4) 모델 훈련, (5) 성능 평가 단계로 구성된다[87]. 모델의 성능 평가는 F1-score, IoU(Intersection over Union), mAP(mean Average Precision) 등의 지표로 수행되며 각 지표는 균열의 위치 및 면적 검출 정확도를 정량적으로 비교할 수 있게 한다[88]. 최근에는 개방형 데이터셋(CrackForest, SDNET2018, DeepCrack 등)을 활용하여 모델의 재현성을 확보하고, 시멘트 복합체의 특성에 맞는 맞춤형 데이터셋 구축이 활발히 진행 중이다[89].

인공지능 모델에서 사용하는 평가지표는 TP, TN, FP, FN에 따른 정확도, 정밀도, 재현율을 기준으로 식을 산정한다[35]. 먼저, TP는 실제 값이 참이고, 이를 참이라고 식별한 경우를 의미한다. 예로, 균열을 포함하고 있는 이미지가 존재하고 어떠한 알고리즘이 이를 균열이 존재한다고 판단하였을 경우가 TP에 해당한다. TN은 실제도 거짓이고, 알고리즘도 거짓이라고 판단한 경우를 의미한다. 어떠한 균열이 존재하는 이미지가 존재하고, 알고리즘이 이를 균열 존재하지 않다고 판단한 경우가 TN에 해당한다. FP는 실제는 거짓이지만, 이를 참이라고 결론 지은 경우다. FN은 실제는 참이지만, 이를 거짓이라고 오인하는 경우를 의미한다. 정확도는 알고리즘이 산출한 결과 중, 실제 정답을 도출한 경우의 비율을 의미한다. 알고리즘이 실제 정답을 얼마나 정확히 분석하는지 판단하기 위해서는 정확도를 확인해야 한다. 정밀도는 알고리즘이 균열이 존재한다고 판단한 값 중 실제로 균열이 존재하는 경우가 차지하는 비율이다. 재현율은 실제 균열이 존재하는 경우 중, 알고리즘이 균열이 존재한다고 판정한 비율을 의미한다. 현재, 가장 많이 사용하고 있는 평가지표는 AP, PA, mAP, mPA 총 4가지가 있다. 먼저, AP는 정밀도와 재현율을 기반한 PR 곡선을 통해, 검출 성능을 평가한다. 알고리즘은 정밀도를 높이기 위해 균열의 존재 확률이 높은 이미지만 선별하는 경향이 있다. 따라서, 정밀도가 상승하면 재현율이 낮아지는 현상이 발생하는데, PR곡선은 이러한 정밀도와 재현율의 반비례 관계를 기반하여 나타낸 곡선이다[90]. PR 곡선 그래프의 면적이 클수록, 알고리즘이 가진 검출 성능이 우수함을 의미하고, 이를 평가한 지표가 AP다. PA는 알고리즘이 분류한 전체 픽셀 중 정답을 표기한 픽셀 수가 차지한 비율을 나타내는 지표로, PA값이 클수록, 알고리즘의 성능이 우수하다[91]. mAP, mPA는 각각 전체 AP, PA의 평균값을 의미한다.

최근, AP, PA 이외에도 IOU, FWIOU, 그리고 HD가 알고리즘의 성능 평가에 쓰이고 있다. 인공지능 모델은 데이터를 처리할 때, 이미지를 픽셀 단위로 분석한다. 이때, 인공지능 모델이 균열이라고 평가한 픽셀과 실제 균열 픽셀은 다를 수 있다. IOU는 알고리즘이 인식한 균열 부위 픽셀과 실제 균열 픽셀을 비교하여 성능을 평가한다[92]. IOU는 두 픽셀의 겹침 정도를 교집합으로 정의하고, 이를 총 픽셀을 의미하는 합집합으로 나누어 정규화 과정을 거쳐 0과 1 사이 값으로 표현한다[93]. 실제 균열을 의미하는 픽셀과 알고리즘이 평가한 픽셀이 겹치는 비율이 높을수록 알고리즘의 성능이 우수하다고 할 수 있다. IOU값이 1에 가까울수록, 이는 성능이 우수한 알고리즘임을 뜻하며, 0에 가까울수록 성능이 우수하지 못함을 의미한다. FWIOU는 IOU가 산출한 각 클래스의 빈도수로 가중 평균한 값으로, IOU가 산정한 값들 중 빈도가 높은 부위에 가중치를 부여한다[94]. IOU가 값을 산정할 때, 배경이 균열과 비교하였을 때 차지하는 비율로 인해 불균형 문제가 발생할 수 있는데, FWIOU를 도입하여 이를 해결할 수 있다[95]. 하우스도르프 거리(Hausdorff Distance, HD)는 인공지능 모델이 예측한 균열 위치와 실제 균열 위치를 비교한 평가 지표이다. 먼저 알고리즘이 예측한 균열 지점들과, 실제 균열 위치를 선으로 표현한다[96]. 그리고, 균열 예측 선 위의 점들 중 실제 균열 위치 점에 가장 가까운 지점 사이의 거리와 실제 균열 위치 선 위의 점들 중 균열 예측 지점 중 가장 가까운 거리를 비교하여 그 중 큰 값을 차용한다[97]. 인공지능 모델을 평가할 때 HD를 도입하면, 알고리즘이 검출한 결과 중 최악 구간을 분석할 수 있다.

앞서 언급한 바와 같이 AI 기반 균열 검출 기술은 단순한 손상 탐지 단계를 넘어, 구조물의 유지관리 및 수명 예측 시스템으로 확장되고 있다.

첫째, 교량 및 터널의 유지관리 분야에서는 드론을 이용한 영상 취득과 AI 분석을 결합함으로써 대규모 구조물에 대한 자동 점검, 균열 분포의 정량화, 그리고 손상지도 생성이 가능하다. 다만, 이러한 딥러닝 기반 결과는 판단 근거가 명확히 제시되지 않는 경우가 많아, 실제 유지관리 의사결정에 활용하기 위해서는 예측 결과의 해석가능성 확보가 중요한 과제로 남아 있다. 이에 따라 향후 연구에서는 attention map, Grad-CAM 등 설명가능 인공지능(XAI) 기법을 도입하여, 균열 판단의 물리적·구조공학적 의미를 시각적으로 설명하는 방향으로의 확장이 요구된다.

둘째, 재료 개발 측면에서는 섬유보강 시멘트 복합체(Fiber-Reinforced Cementitious Composites, FRCC)의 균열 제어 메커니즘을 정량적으로 평가하고, 섬유의 분포, 길이, 함량에 따른 미세균열 억제 효과를 영상 기반으로 시각화 할 수 있다. 이 과정에서 AI 모델이 추출한 특징과 기존 재료역학적 손상 지표 간의 연계를 강화함으로써, 데이터 기반 분석 결과의 해석 신뢰성을 향상시킬 필요가 있다.

셋째, 디지털 트윈(Digital Twin) 기술과의 융합을 통해 영상 기반 균열 데이터가 가상 구조물 모델과 연동되어 수명 예측, 손상 진전 시뮬레이션, 보수·보강 전략 결정 등에 활용될 수 있다. 그러나 이러한 실시간 연계 시스템의 구현을 위해서는 고성능 딥러닝 모델의 연산 부담을 완화하는 경량화(lightweight) 기술이 필수적이다. 향후에는 모델 pruning, 양자화, 지식 증류 등의 기법을 적용하여 드론, 로봇, 모바일 장비에서도 실시간 균열 검출이 가능한 경량 AI 모델 개발이 중요한 연구 방향이 될 것이다.

넷째, AI 기반 균열 검출 기술은 기존 시멘트 복합체의 균열 치유 기전을 보강하는 도구로도 활용될 수 있다. 예를 들어, MICP(Microbial-Induced Calcium Carbonate Precipitation)는 미생물에 의해 탄산칼슘을 침전시켜 균열을 자가 치유하는 기술로, AI 모델을 활용하면 균열 치유 전·후의 변화 양상을 정량적으로 비교·평가할 수 있다. 이를 통해 자가 치유 성능의 시공 조건 의존성이나 시간에 따른 회복 거동을 보다 정밀하게 분석할 수 있다.

향후에는 물리 기반 모델과 다중 센서 융합을 결합하여 영상, 음향, 전기적 신호를 통합 분석하는 고도화된 손상 진단 플랫폼이 개발될 것으로 전망된다. 이러한 기술적 진보를 실현하기 위해서는 무엇보다도 균열 데이터의 체계적인 확보와 관리가 선행되어야 한다. 균열 이미지의 에포크(epoch) 수가 증가할수록 인공지능 모델의 검출 성능이 향상되는 경향이 보고되고 있으며, 실제로 에포크 증가에 따라 YOLOv5의 F1-score와 정밀도가 향상된 선행 연구 사례가 존재한다[99]. 따라서 균열 이미지의 지속적인 수집, 표준화, 전이 학습을 고려한 데이터 구축 전략이 향후 AI 기반 균열 진단 기술의 신뢰성과 실용성을 좌우하는 핵심 요소가 될 것으로 판단된다.

본 연구에서는 시멘트 복합체의 균열 검출 및 평가를 위한 이미지 프로세싱과 인공지능 기술의 최신 동향을 종합적으로 고찰하였다. 전통적 영상처리 기법은 여전히 전처리 및 기본 검출 단계에서 유용하지만, 복잡한 표면 상태나 조명 환경에서는 한계가 명확하다. 이에 비해 딥러닝 기반 AI 기술은 높은 검출 정확도와 자동화를 달성하여, 균열의 위치·폭·형태를 정량적으로 분석하는 데 탁월한 성능을 보였다. 특히 ViT, GAN, Diffusion Model 등 차세대 AI 기법은 단순 검출을 넘어 손상 복원과 수명예측에까지 응용될 가능성을 제시하고 있다. 다만, 데이터셋의 표준화 부족, 모델의 해석가능성(interpretability) 문제, 현장 실시간 적용을 위한 경량화(lightweight) 등은 여전히 해결해야 할 과제로 남아 있다. 향후 연구에서는 다양한 환경조건을 반영한 대규모 균열 영상 데이터 구축, 다중센서 융합 기반 AI 모델 개발, 그리고 디지털 트윈과 연계된 자율 유지관리 시스템 구현이 시멘트 복합체 분야의 핵심 연구방향이 될 것이다. 또한, SOC 구조물의 향후 유지관리의 중요성이 증가한 만큼, 현재 균열에 대한 보수와 데이터 수집이 매우 중요할 것으로 판단된다. 구조물 뿐만 아니라, 수집한 균열 데이터에 대한 관리와 정립이 필요하고, 이러한 기반 시설에 대한 필요성이 대두된다. 이러한 기술적 진보는 궁극적으로 시멘트 복합체 구조물의 안전성 향상과 지속가능한 인프라 관리 체계 확립에 기여할 것으로 기대된다.

이 논문은 2025년도 교육부 및 서울특별시의 재원으로 서울RISE센터의 지원을 받아 수행된 지역혁신중심 대학지원체계(RISE)의 결과입니다(2025-RISE-01-014-04).

- 1. Aggelis, D. G., Kordatos, E. Z., Strantza, M., Soulioti, D. V., and Matikas, T. E. (2011). “NDT approach for characterization of subsurface cracks in concrete,” Construction and Building Materials, 25(7), 3089-3097.

-

- 2. Liu, Z., Gu, X., Wu, W., Zou, X., Dong, Q., and Wang, L. (2022). “GPR-based detection of internal cracks in asphalt pavement: A combination method of DeepAugment data and object detection,” Measurement, 197, 111281.

-

- 3. Su, G., Qin, Y., Xu, H., and Liang, J. (2024). “Automatic real-time crack detection using lightweight deep learning models,” Engineering Applications of Artificial Intelligence, 138, 109340.

-

- 4. Golewski, G. L. (2023). “The phenomenon of cracking in cement concretes and reinforced concrete structures: the mechanism of cracks formation, causes of their initiation, types and places of occurrence, and methods of detection—a review,” Buildings, 13(3), 765.

-

- 5. Mohan, A., and Poobal, S. (2018). “Crack detection using image processing: A critical review and analysis,” Alexandria Engineering Journal, 57(2), 787-798.

-

- 6. Yao, Y., Tung, S. T. E., and Glisic, B. (2014). “Crack detection and characterization techniques—An overview,” Structural Control and Health Monitoring, 21(12), 1387-1413.

-

- 7. Liao, K. Y., Chang, P. K., Peng, Y. N., and Yang, C. C. (2004). “A study on characteristics of interfacial transition zone in concrete,” Cement and Concrete Research, 34(6), 977-989.

-

- 8. Ghalyan, N. F., Ghalyan, I. F., and Ray, A. (2019). “Modeling of microscope images for early detection of fatigue cracks in structural materials,” The International Journal of Advanced Manufacturing Technology, 104(9), 3899-3913.

-

- 9. Zhao, L., Pan, Y., Wang, S., Zhang, L., and Islam, M. S. (2021). “A hybrid crack detection approach for scanning electron microscope image using deep learning method,” Scanning, 2021(1), 5558668.

-

- 10. Lall, P., Deshpande, S., Wei, J., and Suhling, J. (2014, May). “Non-destructive crack and defect detection in SAC solder interconnects using cross-sectioning and X-ray micro-CT,” In 2014 IEEE 64th Electronic Components and Technology Conference (ECTC) (pp. 1449-1456). “IEEE.

-

- 11. Azouz, Z., Honarvar Shakibaei Asli, B., and Khan, M. (2023). “Evolution of crack analysis in structures using image processing technique: A review,” Electronics, 12(18), 3862.

-

- 12. Kim, J. K., and Lee, C. S. (1998). “Prediction of differential drying shrinkage in concrete,” Cement and Concrete Research, 28(7), 985-994.

-

- 13. Benboudjema, F., Meftah, F., and Torrenti, J. M. (2005). “Interaction between drying, shrinkage, creep and cracking phenomena in concrete,” Engineering Structures, 27(2), 239-250.

-

- 14. Yu, S., Sun, Z., Qian, W., Yu, J., and Yang, J. (2023). “A meshless method for modeling the microscopic drying shrinkage cracking processes of concrete and its applications,” Engineering Fracture Mechanics, 277, 109014.

-

- 15. Acker, P., and Ulm, F. J. (2001). “Creep and shrinkage of concrete: physical origins and practical measurements,” Nuclear Engineering and Design, 203(2-3), 143-158.

-

- 16. Bažant, Z. P. (2001). “Prediction of concrete creep and shrinkage: past, present and future,” Nuclear Engineering and Design, 203(1), 27-38.

-

- 17. Zhang, Y., Liu, X., Xu, Z., Yuan, W., Xu, Y., Yao, Z., ... and Si, R. (2024). “Early-age cracking of fly ash and GGBFS concrete due to shrinkage, creep, and thermal effects: a review,” Materials, 17(10), 2288.

-

- 18. Dorafshan, S., Thomas, R. J., and Maguire, M. (2018). “Comparison of deep convolutional neural networks and edge detectors for image-based crack detection in concrete,” Construction and Building Materials, 186, 1031-1045.

-

- 19. Kim, H., Ahn, E., Cho, S., Shin, M., and Sim, S. H. (2017). “Comparative analysis of image binarization methods for crack identification in concrete structures,” Cement and Concrete Research, 99, 53-61.

-

- 20. Talab, A. M. A., Huang, Z., Xi, F., and HaiMing, L. (2016). “Detection crack in image using Otsu method and multiple filtering in image processing techniques,” Optik, 127(3), 1030-1033.

-

- 21. Tanaka, N., and Uematsu, K. (1998). “A Crack Detection Method in Road Surface Images Using Morphology,” MVA, 98, 17-19.

- 22. Chen, C., Seo, H., Jun, C. H., and Zhao, Y. (2022). “Pavement crack detection and classification based on fusion feature of LBP and PCA with SVM,” International Journal of Pavement Engineering, 23(9), 3274-3283.

-

- 23. Yamaguchi, T., and Hashimoto, S. (2008, December). “Improved percolation-based method for crack detection in concrete surface images. In 2008 19th International Conference on Pattern Recognition (pp. 1-4). “IEEE.

-

- 24. Kim, H., Lee, J., Ahn, E., Cho, S., Shin, M., and Sim, S. H. (2017). “Concrete crack identification using a UAV incorporating hybrid image processing,” Sensors, 17(9), 2052.

-

- 25. Golding, V. P., Gharineiat, Z., Munawar, H. S., and Ullah, F. (2022). “Crack detection in concrete structures using deep learning,” Sustainability, 14(13), 8117.

-

- 26. Zhang, A., Li, Q., Wang, K. C., and Qiu, S. (2013). “Matched filtering algorithm for pavement cracking detection,” Transportation Research Record, 2367(1), 30-42.

-

- 27. Moosavi, R., Grunwald, M., and Redmer, B. (2020). “Crack detection in reinforced concrete,” NDT & E International, 109, 102190.

-

- 28. Das, P., Muni, M. K., Pradhan, N., Basa, B., and Sahu, S. K. (2024). “Fuzzy logic for crack detection in cantilever-laminated composite beam using frequency response,” Journal of the Brazilian Society of Mechanical Sciences and Engineering, 46(4), 250.

-

- 29. Choudhary, G. K., and Dey, S. (2012, October). “Crack detection in concrete surfaces using image processing, fuzzy logic, and neural networks,” In 2012 IEEE Fifth International Conference on Advanced Computational Intelligence (ICACI) (pp. 404-411). IEEE.

-

- 30. Tian, F., Zhao, Y., Che, X., Zhao, Y., and Xin, D. (2019). “Concrete crack identification and image mosaic based on image processing,” Applied Sciences, 9(22), 4826.

-

- 31. Ali, A., Heneash, U., Hussein, A., and Eskebi, M. (2022). “Predicting pavement condition index using fuzzy logic technique,” Infrastructures, 7(7), 91.

-

- 32. Ali, R., Chuah, J. H., Talip, M. S. A., Mokhtar, N., and Shoaib, M. A. (2022). “Structural crack detection using deep convolutional neural networks,” Automation in Construction, 133, 103989.

-

- 33. Matarneh, S., Elghaish, F., Rahimian, F. P., Abdellatef, E., and Abrishami, S. (2024). “Evaluation and optimisation of pre-trained CNN models for asphalt pavement crack detection and classification,” Automation in Construction, 160, 105297.

-

- 34. Seol, D., Kim, H., Park, S., and Lee, J. (2025). “Comparative study of cnn-based deep learning models for concrete crack detection,” Journal of Building Engineering, 113651.

-

- 35. Falaschetti, L., Beccerica, M., Biagetti, G., Crippa, P., Alessandrini, M., and Turchetti, C. (2022). “A lightweight CNN-based vision system for concrete crack detection on a low-power embedded microcontroller platform,” Procedia Computer Science, 207, 3948-3956.

-

- 36. Nguyen, N. H. T., Perry, S., Bone, D., Le, H. T., and Nguyen, T. T. (2021). “Two-stage convolutional neural network for road crack detection and segmentation,” Expert Systems with Applications, 186, 115718.

-

- 37. Laxman, K. C., Tabassum, N., Ai, L., Cole, C., and Ziehl, P. (2023). “Automated crack detection and crack depth prediction for reinforced concrete structures using deep learning,” Construction and Building Materials, 370, 130709.

-

- 38. Ali, L., Alnajjar, F., Jassmi, H A., Gocho, M., Khan, W., and Serhani, M. A. (2021). “Performance evaluation of deep CNN-based crack detection and localization techniques for concrete structures,” Sensors, 21(5), 1688.

-

- 39. Fan, C. L., and Chung, Y. J. (2022). “Design and optimization of CNN architecture to identify the types of damage imagery,” Mathematics, 10(19), 3483.

-

- 40. Jin, X., Haider, M. Z., Cui, Y., Jang, J. G., Kim, Y. J., Fang, G., and Hu, J. W. (2023). “Development of nanomodified self-healing mortar and a U-Net model based on semantic segmentation for crack detection and evaluation,” Construction and Building Materials, 365, 129985.

-

- 41. Rakshitha, R., Srinath, S., Rashmi, S., and Poornima, B. V. (2025). “Integrated pixel-level crack detection and quantification using an ensemble of advanced U-net architectures,” Results in Engineering, 25, 103726.

-

- 42. Cheng, J., Xiong, W., Chen, W., Gu, Y., and Li, Y. (2018, October). “Pixel-level crack detection using U-Net,” In TENCON 2018-2018 IEEE Region 10 Conference (pp. 0462-0466). IEEE.

-

- 43. Lu, W., Qian, M., Xia, Y., Lu, Y., Shen, J., Fu, Q., and Lu, Y. (2024, April). “Crack _ PSTU: Crack detection based on the U-Net framework combined with Swin Transformer,” In Structures (Vol. 62, p. 106241). Elsevier.

-

- 44. Khan, M. A. M., Kee, S. H., and Nahid, A. A. (2023). “Vision-based concrete-crack detection on railway sleepers using dense U-Net model,” Algorithms, 16(12), 568.

-

- 45. Li, R., Yu, J., Li, F., Yang, R., Wang, Y., and Peng, Z. (2023). “Automatic bridge crack detection using Unmanned aerial vehicle and Faster R-CNN,” Construction and Building Materials, 362, 129659.

-

- 46. Gan, L., Liu, H., Yan, Y., and Chen, A. (2024). “Bridge bottom crack detection and modeling based on faster R‐CNN and BIM,” IET Image Processing, 18(3), 664-677.

-

- 47. Fang, F., Li, L., Gu, Y., Zhu, H., and Lim, J. H. (2020). “A novel hybrid approach for crack detection,” Pattern Recognition, 107, 107474.

-

- 48. Gou, C., Peng, B., Li, T., and Gao, Z. (2019, November). “Pavement crack detection based on the improved faster-rcnn,” In 2019 IEEE 14th International Conference on Intelligent Systems and Knowledge Engineering (ISKE) (pp. 962-967). IEEE.

-

- 49. Mao, Y., Chen, J., Ping, P., and Chen, H. (2020, August). “Crack detection with multi-task enhanced faster R-CNN model,” In 2020 IEEE Sixth International Conference on Big Data Computing Service and Applications (BigDataService) (pp. 193-197). IEEE.

-

- 50. Wang, Y. J., Ding, M., Kan, S., Zhang, S., and Lu, C. (2018, December). “Deep proposal and detection networks for road damage detection and classification,” In 2018 IEEE International Conference on Big Data (Big Data) (pp. 5224-5227). IEEE.

-

- 51. Sekar, A., and Perumal, V. (2021). “Automatic road crack detection and classification using multi-tasking faster RCNN,” Journal of Intelligent and Fuzzy Systems, 41(6), 6615-6628.

-

- 52. Tang, J., Mao, Y., Wang, J., and Wang, L. (2019, July). “Multi-task enhanced dam crack image detection based on faster R-CNN,” In 2019 IEEE 4th international conference on image, vision and computing (ICIVC) (pp. 336-340). IEEE.

-

- 53. Tran, V. P., Tran, T. S., Lee, H. J., Kim, K. D., Baek, J., and Nguyen, T. T. (2021). “One stage detector (RetinaNet)-based crack detection for asphalt pavements considering pavement distresses and surface objects,” Journal of Civil Structural Health Monitoring, 11(1), 205-222.

-

- 54. Yan, B. (2025, July). “Deep Learning-Based Automated Defect Detection in Images,” In 2025 3rd International Conference on Data Science and Network Security (ICDSNS) (pp. 1-5). IEEE.

-

- 55. Ale, L., Zhang, N., and Li, L. (2018, December). “Road damage detection using RetinaNet,” In 2018 IEEE International Conference on Big Data (Big Data) (pp. 5197-5200). IEEE.

-

- 56. Su, P., Han, H., Liu, M., Yang, T., and Liu, S. (2024). “MOD-YOLO: Rethinking the YOLO architecture at the level of feature information and applying it to crack detection,” Expert Systems with Applications, 237, 121346.

-

- 57. Hu, G. X., Hu, B. L., Yang, Z., Huang, L., and Li, P. (2021). “Pavement crack detection method based on deep learning models,” Wireless Communications and Mobile Computing, 2021(1), 5573590.

-

- 58. Pandey, V., and Mishra, S. S. (2025). “A review of image-based deep learning methods for crack detection,” Multimedia Tools and Applications, 1-43.

-

- 59. Qiu, Q., and Lau, D. (2023). “Real-time detection of cracks in tiled sidewalks using YOLO-based method applied to unmanned aerial vehicle (UAV) images,” Automation in Construction, 147, 104745.

-

- 60. Tran, T. S., Nguyen, S. D., Lee, H. J., and Tran, V. P. (2023). “Advanced crack detection and segmentation on bridge decks using deep learning,” Construction and Building Materials, 400, 132839.

-

- 61. Tian, L., Wang, Z., Liu, W., Cheng, Y., Alsaadi, F. E., and Liu, X. (2021). “A new GAN-based approach to data augmentation and image segmentation for crack detection in thermal imaging tests,” Cognitive Computation, 13(5), 1263-1273.

-

- 62. Zhang, H., Chen, N., Li, M., and Mao, S. (2024). “The crack diffusion model: an innovative diffusion-based method for pavement crack detection,” Remote Sensing, 16(6), 986.

-

- 63. Yang, Q., Shi, W., Chen, J., and Lin, W. (2020). “Deep convolution neural network-based transfer learning method for civil infrastructure crack detection,” Automation in Construction, 116, 103199.

-

- 64. Choi, J. Y., and Han, J. M. (2024). “Deep learning (Fast R-CNN)-based evaluation of rail surface defects,” Applied Sciences, 14(5), 1874.

-

- 65. Fan, Y., Hu, Z., Li, Q., Sun, Y., Chen, J., and Zhou, Q. (2024). “CrackNet: a hybrid model for crack segmentation with dynamic loss function,” Sensors, 24(22), 7134.

-

- 66. Liu, Z., Cao, Y., Wang, Y., and Wang, W. (2019). “Computer vision-based concrete crack detection using U-net fully convolutional networks,” Automation in Construction, 104, 129-139.

-

- 67. Wang, X., Wang, Y., Yu, L., and Li, Q. (2023). “Automated pavement crack detection based on multiscale fully convolutional network,” The Journal of Engineering, 2023(10), e12317.

-

- 68. Song, W.; Jia, G.; Jia, D.; Zhu, H. (2019). Automatic Pavement Crack Detection and Classification Using Multiscale Feature Attention Network,” IEEE Access 7, 171001–171012.

-

- 69. Qiao, W., Liu, Q., Wu, X., Ma, B., and Li, G. (2021). “Automatic pixel-level pavement crack recognition using a deep feature aggregation segmentation network with a scSE attention mechanism module,” Sensors, 21(9), 2902.

-

- 70. Lau, S. L., Chong, E. K., Yang, X., and Wang, X. (2020). Automated Pavement Crack Segmentation Using U-Net-Based Convolutional Neural Network,” IEEE Access, 8, 114892–114899.

-

- 71. Zhang, Y., Xiao, G., Zhou, K., Zhu, B., Gao, H., and Huang, Y. (2023). “Two-Phase fatigue life prediction method based on scSE U-net algorithm for abrasive belt grinding of titanium alloy,” Journal of Materials Processing Technology, 319, 118075.

-

- 72. Shang, J., Xu, J., Zhang, A. A., Liu, Y., Wang, K. C., Ren, D., ... and He, A. (2023). “Automatic Pixel-level pavement sealed crack detection using Multi-fusion U-Net network,” Measurement, 208, 112475.

-

- 73. Xu, H., Su, X., Wang, Y., Cai, H., Cui, K., and Chen, X. (2019). “Automatic bridge crack detection using a convolutional neural network,” Applied Sciences, 9(14), 2867.

-

- 74. Deng, W., Mou, Y., Kashiwa, T., Escalera, S., Nagai, K., Nakayama, K., ... and Prendinger, H. (2020). “Vision based pixel-level bridge structural damage detection using a link ASPP network,” Automation in Construction, 110, 102973.

-

- 75. Li, H., Xu, H., Tian, X., Wang, Y., Cai, H., Cui, K., Chen, X. (2020). Bridge Crack Detection Based on SSENets,” Appl. Sci,” , 10, 4230.

-

- 76. Tong, Z., Gao, J., Han, Z., and Wang, Z. (2018). “Recognition of asphalt pavement crack length using deep convolutional neural networks,” Road Materials and Pavement Design, 19(6), 1334-1349.

-

- 77. Nguyen, T. N., Tran, V. T., Woo, S. W., and Park, S. S. (2022, August). “Image segmentation of concrete cracks using SegNet,” In International Conference on Intelligence of Things (pp. 348-355). Cham: Springer International Publishing.

-

- 78. Tran, T. V., Nguyen-Xuan, H., and Zhuang, X. (2024). “Investigation of crack segmentation and fast evaluation of crack propagation, based on deep learning,” Frontiers of Structural and Civil Engineering, 18(4), 516-535.

-

- 79. Chen, K., Yadav, A., Khan, A., Meng, Y., and Zhu, K. (2019). “Improved crack detection and recognition based on convolutional neural network,” Modelling and Simulation in Engineering, 2019(1), 8796743.

-

- 80. Moukhliss, A., Ayoub, N., Rahmouni, A., and Benamar, R. (2025). “Advanced crack detection in bidirectional gradient material FGM beams: a neural network approach with adam optimization,” Iranian Journal of Science and Technology, Transactions of Mechanical Engineering, 49(2), 963-988.

-

- 81. Gong, C., Djouda, J. M., Hmima, A., Gaslain, F., Chemkhi, M., Maurer, T., and Panicaud, B. (2021). “2D characterization at submicron scale of crack propagation of 17-4PH parts produced by Atomic Diffusion Additive Manufacturing (ADAM) process,” Procedia Structural Integrity, 34, 13-19.

-

- 82. Prasetyo, A., Purnama, I. K. E., Yuniarno, E. M., Tambusay, A., Suprobo, P., and Purnomo, M. H. (2024, July). “Optimizer influence on U-Net architecture for crack segmentation,” In 2024 International Seminar on Intelligent Technology and Its Applications (ISITIA) (pp. 704-709). IEEE.

-

- 83. Zhou, Y., Ali, R., Mokhtar, N., Harun, S. W., and Iwahashi, M. (2024). “MixSegNet: a novel crack segmentation network combining CNN and Transformer,” IEEE Access.

-

- 84. Augustauskas, R., and Lipnickas, A. (2020). “Improved pixel-level pavement-defect segmentation using a deep autoencoder,” Sensors, 20(9), 2557.

-

- 85. Moraes, A. M., Pugliese, L. F., Santos, R. F. D., Vitor, G. B., Braga, R. A. D. S., and Silva, F. R. D. (2025). “Effectiveness of YOLO Architectures in Tree Detection: Impact of Hyperparameter Tuning and SGD, Adam, and AdamW Optimizers,” Standards, 5(1), 9.

-

- 86. Yao, Y., Tung, S. T. E., and Glisic, B. (2014). “Crack detection and characterization techniques—An overview,” Structural Control and Health Monitoring, 21(12), 1387-1413.

-

- 87. Chow, J. K., Su, Z., Wu, J., Li, Z., Tan, P. S., Liu, K. F., ... and Wang, Y. H. (2020). “Artificial intelligence-empowered pipeline for image-based inspection of concrete structures,” Automation in Construction, 120, 103372.

-

- 88. Zadeh, S. S., Khorshidi, M., and Kooban, F. (2024). “Concrete surface crack detection with convolutional-based deep learning models,” arXiv preprint arXiv:2401.07124.

-

- 89. Drouyer, S. (2020). “An'All Terrain'Crack Detector Obtained by Deep Learning on Available Databases,” Image Processing On Line, 10, 105-123.

-

- 90. Henderson, P., and Ferrari, V. (2016, November). End-to-end training of object class detectors for mean average precision. In Asian conference on computer vision (pp. 198-213). Cham: Springer International Publishing.

-

- 91. Liu, F., Liu, J., and Wang, L. (2022). “Asphalt pavement crack detection based on convolutional neural network and infrared thermography,” IEEE Transactions on Intelligent Transportation Systems, 23(11), 22145-22155.

-

- 92. Xiong, C., Zayed, T., and Abdelkader, E. M. (2024). “A novel YOLOv8-GAM-Wise-IoU model for automated detection of bridge surface cracks,” Construction and Building Materials, 414, 135025.

-

- 93. Joshi, D., Singh, T. P., and Sharma, G. (2022). “Automatic surface crack detection using segmentation-based deep-learning approach,” Engineering Fracture Mechanics, 268, 108467.

-

- 94. Zhang, J., Lu, C., Wang, J., Wang, L., and Yue, X. G. (2019). “Concrete cracks detection based on FCN with dilated convolution,” Applied Sciences, 9(13), 2686.

-

- 95. Li, S., Zhao, X., and Zhou, G. (2019). “Automatic pixel‐level multiple damage detection of concrete structure using fully convolutional network,” Computer‐Aided Civil and Infrastructure Engineering, 34(7), 616-634.

-

- 96. Ryue, J., and White, P. R. (2007). “The detection of cracks in beams using chaotic excitations,” Journal of sound and vibration, 307(3-5), 627-638.

-

- 97. Hsieh, Y. A., and Tsai, Y. J. (2020). “Machine learning for crack detection: Review and model performance comparison,” Journal of Computing in Civil Engineering, 34(5), 04020038.

-

- 98. Maslan, J., and Cicmanec, L. (2023). “A system for the automatic detection and evaluation of the runway surface cracks obtained by unmanned aerial vehicle imagery using deep convolutional neural networks,” Applied Sciences, 13(10), 6000.

-

- 99. Liu, Y., Zhou, T., Xu, J., Hong, Y., Pu, Q., and Wen, X. (2023). “Rotating target detection method of concrete bridge crack based on YOLO v5,” Applied Sciences, 13(20), 11118.

-

This Article

This Article

-

2025; 38(6): 710-720

Published on Dec 31, 2025

- 10.7234/composres.2025.38.6.710

- Received on Dec 9, 2025

- Revised on Dec 17, 2025

- Accepted on Dec 24, 2025

Services

Services

- Abstract

1. 서 론

2. 시멘트 복합체의 균열 거동 및 발생 메커니즘

3. 전통적 이미지 프로세싱 기법을 통한 균열 검출

4. 인공지능(ai) 기반 균열 검출 및 분석 기술의 발전

5. 데이터셋 구축 및 학습 파이프라인

6. 응용 가능 분야 및 향후 연구

7. 결 론

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Min Ook Kim

-

Department of Civil Engineering, Seoul National University of Science and Technology, Seoul 01811, Republic of Korea

- E-mail: minookkim@seoultech.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.